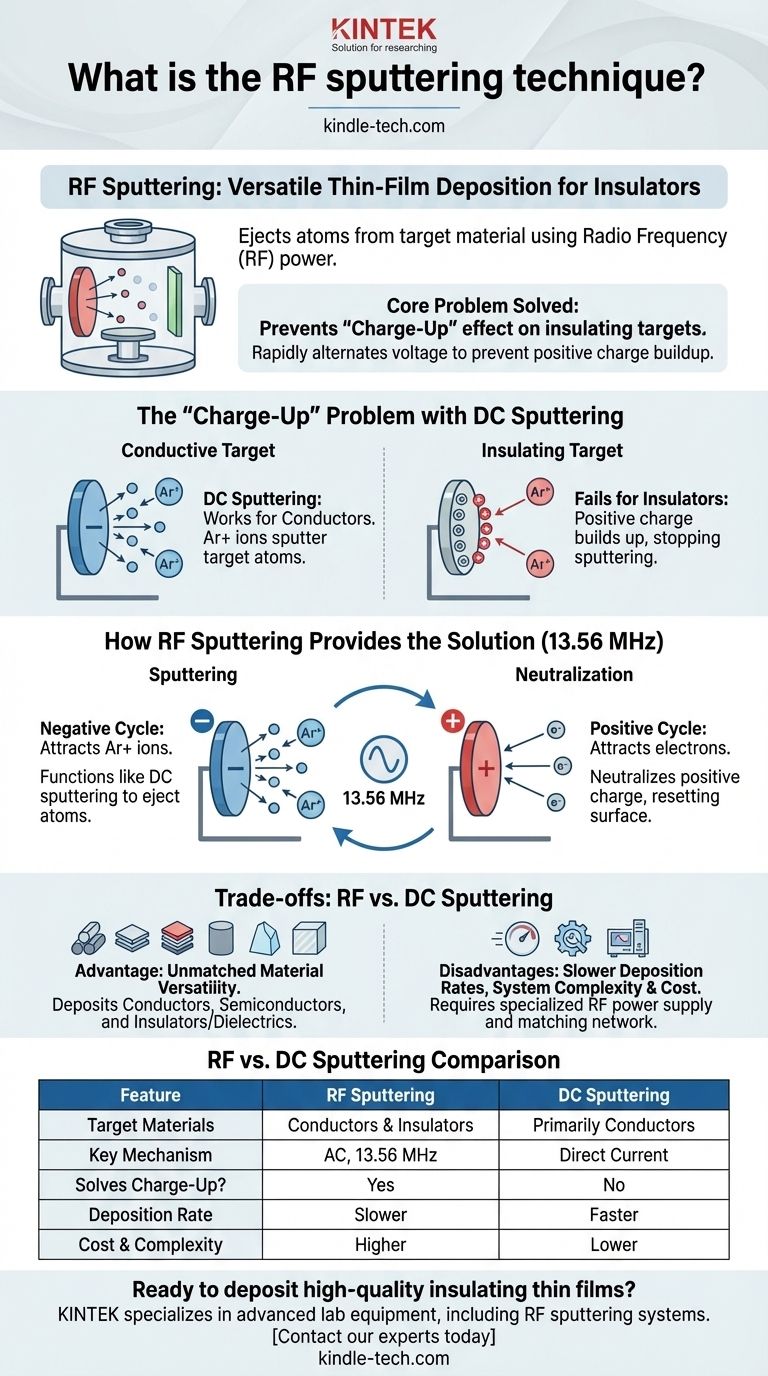

Em resumo, o sputtering de RF é uma técnica versátil de deposição de filmes finos que utiliza uma fonte de alimentação de radiofrequência (RF) para ejetar átomos de um material alvo para um substrato. Diferentemente do sputtering de CC mais simples, este método é unicamente capaz de depositar filmes finos de materiais que não conduzem eletricidade, como cerâmicas e óxidos.

O problema central que o sputtering de RF resolve é o efeito de "acúmulo de carga" que ocorre ao tentar pulverizar materiais isolantes. Ao alternar rapidamente a tensão, ele impede que uma carga positiva se acumule no alvo, permitindo a deposição contínua e estável de filmes finos não condutores.

O Desafio Fundamental: Pulverização de Isolantes

Como Funciona o Sputtering Básico

O sputtering é um tipo de Deposição Física de Vapor (PVD). O processo ocorre em uma câmara de vácuo preenchida com um gás inerte, tipicamente argônio.

Uma alta tensão é aplicada para criar um plasma, que é um estado energizado do gás argônio contendo íons de argônio positivos (Ar+) e elétrons livres.

Esses íons positivos energéticos são acelerados em direção a um material fonte, conhecido como alvo. Eles bombardeiam o alvo com força suficiente para desalojar átomos, um processo chamado "sputtering" (pulverização). Esses átomos ejetados do alvo viajam pela câmara e se depositam em um substrato (como um wafer de silício ou um pedaço de vidro), construindo um filme fino.

O Problema de "Acúmulo de Carga" com o Sputtering de CC

Na forma mais simples, o sputtering de Corrente Contínua (CC), o alvo recebe uma tensão negativa constante para atrair os íons de argônio positivos. Isso funciona perfeitamente para alvos condutores, como metais.

No entanto, se o alvo for um material isolante (um dielétrico), esse processo falha rapidamente. O bombardeio constante por íons positivos faz com que uma carga positiva se acumule na superfície do alvo. Como o material não consegue conduzir essa carga para longe, a superfície acaba se tornando tão positiva que repele os íons de argônio que se aproximam, interrompendo completamente o processo de sputtering.

Como o Sputtering de RF Fornece a Solução

O Papel de uma Corrente Alternada (CA)

O sputtering de RF resolve o problema de acúmulo de carga substituindo a tensão CC constante por uma fonte de alimentação de Corrente Alternada (CA) de alta frequência. Isso inverte rapidamente a tensão no alvo de negativo para positivo.

A frequência padrão da indústria utilizada é de 13,56 MHz, que é rápida o suficiente para evitar o acúmulo de carga, mantendo a eficiência na sustentação do plasma.

O Ciclo Negativo: Pulverização do Material

Durante a metade negativa do ciclo de CA, o alvo é carregado negativamente. Isso funciona exatamente como o sputtering de CC.

O potencial negativo atrai os íons de argônio pesados e positivos do plasma, que bombardeiam o alvo e ejetam átomos para deposição no substrato.

O Ciclo Positivo: Neutralização da Superfície

Durante a breve metade positiva do ciclo, o alvo se torna carregado positivamente.

Em vez de atrair íons de sputtering, esse potencial positivo atrai elétrons leves e altamente móveis do plasma. Esses elétrons inundam a superfície do alvo, neutralizando instantaneamente qualquer carga positiva que se acumulou durante o ciclo negativo anterior. Isso "reinicia" a superfície, preparando-a para o próximo ciclo de sputtering.

Compreendendo as Compensações

Vantagem: Versatilidade Incomparável de Materiais

A principal vantagem do sputtering de RF é sua capacidade de depositar praticamente qualquer material, incluindo metais, semicondutores e, o mais importante, isolantes e dielétricos. Isso o torna essencial para aplicações como revestimentos ópticos e fabricação de semicondutores.

Desvantagem: Taxas de Deposição Mais Lentas

Geralmente, o sputtering de RF tem uma taxa de deposição menor em comparação com o sputtering de CC. O ciclo positivo serve para neutralização, não para deposição, o que reduz a eficiência geral. Para depositar metais condutores simples, o sputtering de CC é frequentemente uma escolha muito mais rápida e econômica.

Desvantagem: Complexidade e Custo do Sistema

Um sistema de sputtering de RF é mais complexo do que um sistema de CC. Ele requer uma fonte de alimentação de RF especializada e uma rede de casamento de impedância para transferir energia eficientemente para o plasma. Essa complexidade adicionada aumenta o custo geral do equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal for a deposição de um material condutor (ex: ouro, alumínio, titânio): O sputtering de CC é tipicamente o método mais rápido, simples e econômico.

- Se o seu foco principal for a deposição de um material isolante (ex: dióxido de silício, óxido de alumínio, nitreto de titânio): O sputtering de RF é a técnica necessária e padrão para evitar o efeito de acúmulo de carga.

- Se o seu foco principal for a criação de filmes a partir de ligas complexas ou materiais de alto ponto de fusão: O sputtering em geral (tanto RF quanto CC) é um método superior em comparação com a evaporação térmica, oferecendo melhor adesão do filme e controle de composição.

Em última análise, o sputtering de RF é uma ferramenta indispensável que possibilita a criação de materiais e dispositivos avançados ao superar as limitações elétricas fundamentais dos isolantes.

Tabela de Resumo:

| Característica | Sputtering de RF | Sputtering de CC |

|---|---|---|

| Materiais Alvo | Condutores e Isolantes (ex: cerâmicas, óxidos) | Principalmente Condutores (ex: metais) |

| Mecanismo Principal | Corrente Alternada (CA, 13,56 MHz) | Corrente Contínua (CC) |

| Resolve Acúmulo de Carga? | Sim | Não |

| Taxa de Deposição | Mais Lenta | Mais Rápida |

| Custo e Complexidade | Mais Alto | Mais Baixo |

Pronto para depositar filmes finos isolantes de alta qualidade? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de sputtering de RF. Nossas soluções fornecem o controle preciso e a confiabilidade que seu laboratório precisa para pesquisa e desenvolvimento. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os requisitos específicos do seu projeto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Qual é a queda de pressão aceitável em um filtro? Domine a Saúde e Eficiência do Seu Sistema

- Por que a fundição precisa de tratamento térmico? Transformando Fundidos Brutos em Componentes Confiáveis

- O que é usado no processo de sinterização? Pó, pressão e calor para criar peças duráveis

- Qual é a diferença entre VAR e VIM? Variáveis Vimscript Legadas vs. API Moderna do Neovim

- Quais são as matérias-primas para a produção de biocarvão? Escolha o material certo para a sua aplicação

- Quais são os vários processos de sinterização? Um guia sobre fase sólida vs. líquida e técnicas de pressão

- Qual é a diferença entre pirólise? Lenta vs. Rápida vs. Flash Explicada

- Quais são as alternativas ao FTIR? Escolhendo a Técnica Analítica Certa para o Seu Laboratório