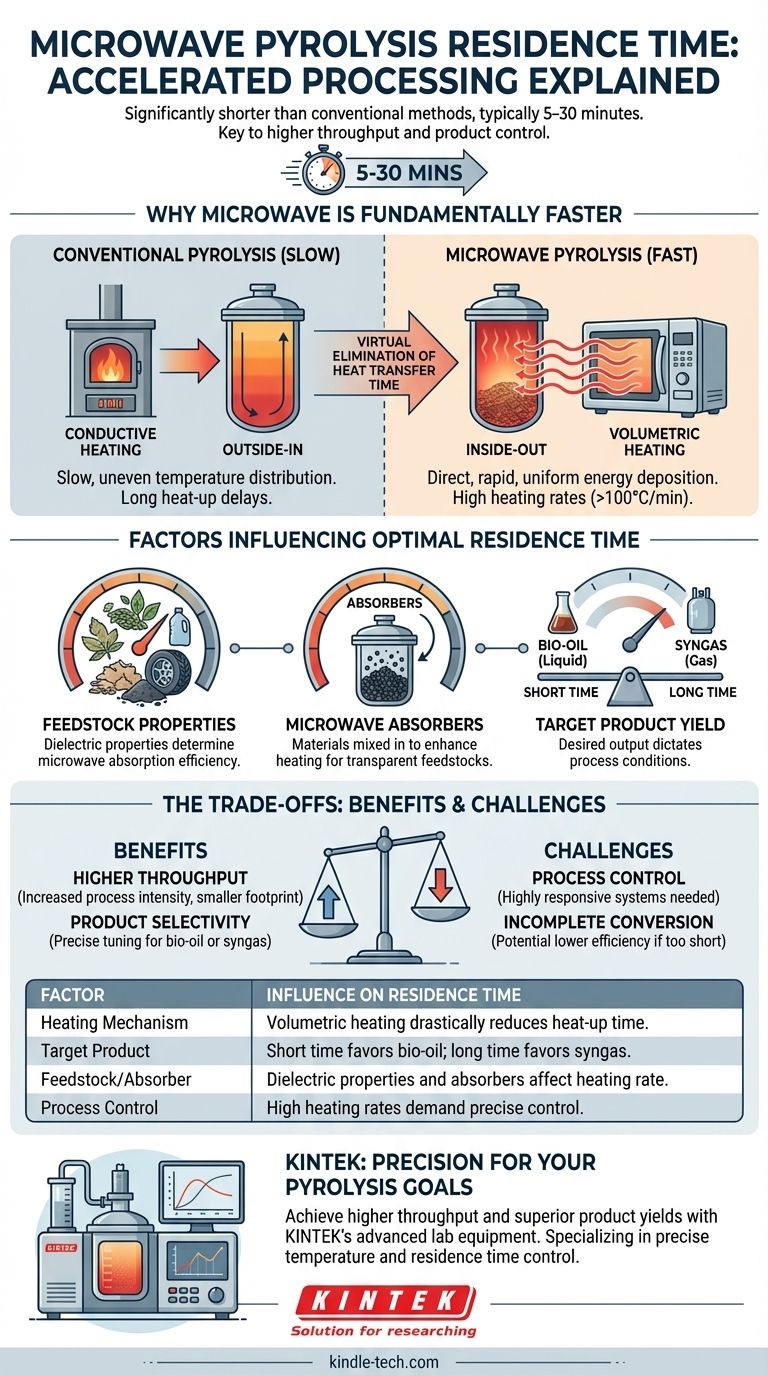

Em resumo, o tempo de residência para a pirólise por micro-ondas é significativamente mais curto do que para métodos convencionais, variando tipicamente de 5 a 30 minutos. Esse processamento acelerado é um resultado direto da maneira única como as micro-ondas transferem energia, o que permite um aquecimento extremamente rápido e uniforme da matéria-prima.

A principal vantagem da pirólise por micro-ondas é a sua velocidade. Ao aquecer o material volumetricamente — de dentro para fora — ela reduz drasticamente o tempo necessário para atingir as temperaturas de reação, permitindo tempos de residência mais curtos, o que, por sua vez, leva a uma maior vazão e a diferentes distribuições de produtos em comparação com o aquecimento convencional mais lento.

O Papel do Tempo de Residência na Pirólise

Tempo de residência é a duração média que uma partícula da matéria-prima permanece na zona de reação de alta temperatura do reator de pirólise. É um parâmetro crítico que governa diretamente o resultado do processo.

Definindo a Via de Reação

Uma vez que a quebra inicial da matéria-prima ocorre (decomposição primária), os vapores quentes resultantes podem sofrer reações adicionais (craqueamento secundário) se permanecerem na zona quente.

Um tempo de residência curto remove rapidamente esses vapores do reator. Isso minimiza o craqueamento secundário e tende a favorecer a produção de bio-óleo líquido.

Um tempo de residência longo mantém os vapores na zona quente, promovendo o craqueamento secundário. Isso decompõe moléculas maiores e condensáveis em gases menores e não condensáveis, aumentando assim o rendimento de gás de síntese à custa do bio-óleo.

Por Que a Pirólise por Micro-ondas é Fundamentalmente Mais Rápida

O curto tempo de residência da pirólise por micro-ondas não é uma escolha arbitrária; é uma consequência direta do seu mecanismo de aquecimento, que difere fundamentalmente da pirólise convencional.

O Mecanismo: Aquecimento Volumétrico vs. Condutivo

A pirólise convencional depende de condução e convecção. O calor é aplicado na parte externa do reator e deve viajar lentamente para o interior para aquecer a matéria-prima. Esse processo é lento e frequentemente resulta em uma distribuição de temperatura desigual.

A pirólise por micro-ondas utiliza aquecimento volumétrico. As micro-ondas penetram na matéria-prima e depositam energia direta e simultaneamente em todo o seu volume. Isso é análogo à forma como um forno de micro-ondas aquece os alimentos de dentro para fora, enquanto um forno convencional os aquece de fora para dentro.

Impacto na Taxa de Aquecimento

Este depósito direto de energia resulta em altas taxas de aquecimento excepcionais, frequentemente excedendo 100°C por minuto. A matéria-prima atinge a temperatura de pirólise alvo quase instantaneamente, eliminando os longos atrasos de aquecimento característicos dos sistemas convencionais.

Consequência para o Tempo de Residência

Como o tempo necessário para a transferência de calor é virtualmente eliminado, o tempo de residência geral é agora dominado pelo tempo necessário para que as reações químicas se completem. Isso permite um projeto de reator muito mais compacto e eficiente com uma vazão significativamente maior.

Fatores que Influenciam o Tempo de Residência

Embora a pirólise por micro-ondas seja inerentemente rápida, o tempo de residência ideal não é um número único. Ele é ajustado com base em vários fatores chave.

Propriedades da Matéria-Prima

O tipo de material que está sendo processado (por exemplo, biomassa, plásticos, pneus) é fundamental. Suas propriedades dielétricas determinam a eficácia com que ele absorve a energia de micro-ondas. Materiais que absorvem bem as micro-ondas aquecerão mais rapidamente, permitindo potencialmente tempos de residência mais curtos.

Uso de Absorvedores de Micro-ondas

Para matérias-primas que são transparentes às micro-ondas (como muitos plásticos secos ou biomassa), frequentemente é misturado um material absorvente de micro-ondas, como carbeto de silício ou biochar. Este absorvedor aquece rapidamente e transfere esse calor para a matéria-prima, garantindo uma pirólise eficiente. A quantidade e o tipo de absorvedor influenciam o tempo de residência necessário.

Rendimento do Produto Alvo

O resultado desejado dita as condições do processo. Se o objetivo é maximizar o bio-óleo, um tempo de residência mais curto é usado para preservar os produtos de vapor primários. Se maximizar o gás de síntese é o objetivo, um tempo de residência mais longo é empregado para incentivar o craqueamento secundário.

Compreendendo as Compensações (Trade-offs)

O curto tempo de residência é uma grande vantagem, mas também apresenta considerações de engenharia específicas.

Benefício: Maior Vazão (Throughput)

O benefício mais significativo é o aumento da intensidade do processo. Um reator de micro-ondas menor pode processar a mesma quantidade de material que um reator convencional muito maior na mesma quantidade de tempo, reduzindo a pegada física e o custo de capital do sistema.

Benefício: Seletividade do Produto

O controle preciso e o aquecimento rápido permitem que os operadores "ajustem" o processo para produtos específicos. Condições de pirólise rápida (tempo de residência curto) são facilmente alcançadas para maximizar os rendimentos líquidos.

Desafio: Controle do Processo

A velocidade do processo exige sistemas de controle altamente responsivos e precisos. Qualquer flutuação na taxa de alimentação da matéria-prima ou na potência do micro-ondas pode ter um impacto imediato no resultado do produto, deixando pouca margem para erro.

Desafio: Conversão Incompleta

Se o tempo de residência for muito curto para a temperatura e matéria-prima dadas, as reações de pirólise podem não ser concluídas. Isso pode resultar em uma eficiência de conversão geral menor e um rendimento de carvão (char) maior do que o desejado.

Fazendo a Escolha Certa para o Seu Objetivo

Otimizar o tempo de residência é essencial para atingir seu objetivo de processo específico. É a principal alavanca que você pode acionar para direcionar o resultado químico da reação.

- Se seu foco principal é maximizar o rendimento de bio-óleo líquido: Procure um tempo de residência curto para extinguir rapidamente os vapores de pirólise e evitar que se craqueiem em gases mais leves.

- Se seu foco principal é maximizar a produção de gás de síntese: Empregue um tempo de residência mais longo e/ou temperatura mais alta para promover o craqueamento secundário dos vapores de óleo em gases permanentes.

- Se seu foco principal é alcançar alta vazão de processo: Aproveite o tempo de residência inerentemente curto da pirólise por micro-ondas como uma vantagem econômica chave sobre métodos convencionais mais lentos.

Em última análise, controlar o tempo de residência é como você transforma a pirólise por micro-ondas de um simples método de aquecimento em uma ferramenta precisa de fabricação química.

Tabela de Resumo:

| Fator | Influência no Tempo de Residência |

|---|---|

| Mecanismo de Aquecimento | O aquecimento volumétrico por micro-ondas reduz drasticamente o tempo de aquecimento em comparação com o aquecimento condutivo. |

| Produto Alvo | Tempo curto favorece o bio-óleo; tempo longo favorece o gás de síntese. |

| Matéria-Prima/Absorvedor | As propriedades dielétricas e o uso de absorvedores (ex: biochar) afetam a taxa de aquecimento. |

| Controle do Processo | Altas taxas de aquecimento exigem controle preciso para evitar conversão incompleta. |

Pronto para otimizar seu processo de pirólise com controle preciso de temperatura e tempo de residência? A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo sistemas de pirólise, para ajudá-lo a alcançar maior vazão e rendimentos de produto superiores. Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem atender às suas necessidades laboratoriais específicas.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

As pessoas também perguntam

- O que é carbono regenerado? Uma Solução Sustentável para Filtração Económica

- Qual é o processo de calcinação em forno? Um Guia para a Decomposição Térmica Controlada

- Quais são os problemas em um forno rotativo? Evite Tempo de Inatividade e Falhas Custosas

- O que a pirólise faz ao biochar? É o processo que o cria e o define

- Quais são os princípios de um forno rotativo? Domine a Mecânica do Processamento de Alta Temperatura

- A calcinação produz CO2? Compreendendo o Papel dos Carbonatos na Decomposição Térmica

- Como é realizado o processo de calcinação? Domine a Decomposição Térmica para Aplicações Industriais

- Qual é a temperatura de regeneração? Otimize a Eficiência do Sistema de Dessecante