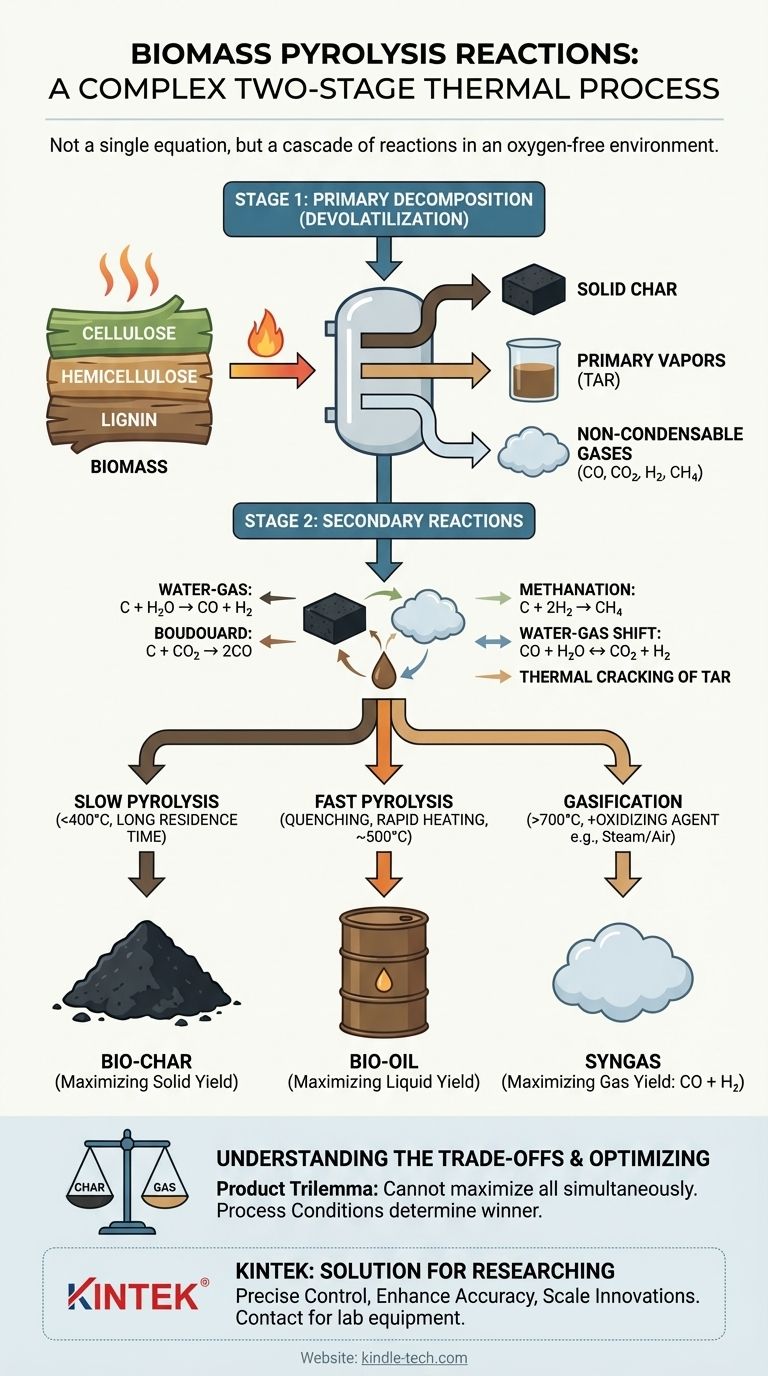

Em sua essência, a pirólise da biomassa não é uma única reação química, mas um processo térmico complexo em duas etapas. Primeiro, o calor decompõe os grandes polímeros orgânicos da biomassa em um ambiente sem oxigênio (um processo chamado desvolatilização), criando uma mistura de carvão sólido, vapores líquidos (alcatrão) e gases. Esses produtos iniciais passam então por uma série de reações secundárias, reagindo entre si para formar os produtos finais e estáveis: bio-carvão, bio-óleo e gás de síntese.

A pirólise é melhor entendida como uma cascata de reações, não uma única equação. A quebra térmica inicial da biomassa é seguida por reações secundárias envolvendo o carvão e os vapores resultantes. Os rendimentos finais dos produtos — carvão, óleo ou gás — são determinados inteiramente por quais dessas vias de reação secundária são favorecidas pelas condições do processo, como temperatura e taxa de aquecimento.

As Duas Etapas das Reações de Pirólise

Para entender a pirólise, você deve separar o processo em dois estágios distintos, mas interligados. O primeiro é a decomposição inicial da biomassa sólida, e o segundo é a transformação subsequente dos produtos resultantes.

Estágio 1: Decomposição Primária (Desvolatilização)

Esta é a "quebra" térmica inicial da própria biomassa. A energia térmica rompe as ligações químicas dentro dos componentes primários da biomassa: celulose, hemicelulose e lignina.

Este estágio não é representado por uma equação química simples. É uma teia complexa de reações de decomposição simultâneas que convertem a biomassa sólida em três produtos primários:

- Carvão Sólido: O resíduo sólido rico em carbono deixado para trás.

- Vapores Primários: Um aerossol condensável de líquidos, frequentemente chamado de alcatrão ou precursores de bio-óleo.

- Gases Não Condensáveis: Gases leves como CO, CO₂, H₂ e CH₄.

Estágio 2: Reações Secundárias

Uma vez formados os produtos primários, eles continuam a reagir dentro do ambiente quente do reator. Essas reações secundárias são o que, em última análise, determina a composição final e o rendimento dos seus produtos. As mais importantes delas envolvem o carvão quente reagindo com os gases e vapores produzidos no Estágio 1.

As reações secundárias chave incluem:

- Reação Água-Gás:

C (carvão) + H₂O (vapor) → CO + H₂ - Reação de Boudouard:

C (carvão) + CO₂ → 2CO - Metanação:

C (carvão) + 2H₂ → CH₄ - Deslocamento Água-Gás:

CO + H₂O ↔ CO₂ + H₂

Além disso, os vapores de alcatrão pesados podem sofrer quebra térmica em altas temperaturas, decompondo-se em gases mais leves e não condensáveis e depositando mais carbono no carvão.

Como as Condições do Processo Ditam o Resultado

O "vencedor" da competição entre essas reações é determinado pelas condições do processo. Ao controlar a temperatura, a taxa de aquecimento e o tempo de residência, você pode direcionar o processo para maximizar o rendimento de carvão, líquido ou gás.

Pirólise Lenta (Foco no Bio-carvão)

Na pirólise lenta, baixas temperaturas (<400°C) e taxas de aquecimento lentas dão tempo suficiente para que as reações secundárias ocorram. Este ambiente favorece as reações de formação de carvão e permite que alguns vapores se repolimerizem de volta a um sólido, maximizando o rendimento de bio-carvão.

Pirólise Rápida (Foco no Bio-óleo)

Na pirólise rápida, altas temperaturas e taxas de aquecimento extremamente rápidas decompõem a biomassa quase instantaneamente. Os vapores resultantes são removidos imediatamente e resfriados (quenched) para interromper as reações secundárias. Isso "congela" o processo na fase intermediária, maximizando a coleta de vapores condensáveis como bio-óleo.

Gaseificação (Foco no Gás de Síntese)

É fundamental distinguir pirólise de gaseificação. Enquanto a pirólise ocorre na ausência total de oxigênio, a gaseificação envolve a introdução intencional de um agente reativo como oxigênio, vapor ou ar.

Esta introdução de um agente oxidante em altas temperaturas promove reações produtoras de gás, como combustão parcial (C + ½O₂ → CO) e as reações água-gás mostradas acima. Isso muda fundamentalmente o objetivo para maximizar o rendimento de gás de síntese (CO + H₂).

Entendendo os Compromissos

A química da pirólise apresenta um "trilema de produtos" inevitável: você não pode maximizar simultaneamente o rendimento de carvão, óleo e gás a partir de um único processo.

O Conflito de Produtos Inerente

A otimização para um produto ocorre em detrimento dos outros. Um longo tempo de residência que favorece a formação de carvão destruirá os rendimentos líquidos à medida que os vapores se quebram ou repolimerizam. Um resfriamento rápido para preservar o bio-óleo impede que as reações secundárias de formação de gás prossigam totalmente.

A Complexidade da Biomassa

A biomassa não é uma substância química uniforme. Seus componentes — celulose, hemicelulose e lignina — decompõem-se em diferentes temperaturas e produzem diferentes produtos intermediários. Essa variabilidade inerente significa que o controle preciso e a previsão das vias de reação continuam sendo um desafio técnico significativo.

Otimizando Reações para o Seu Objetivo

Sua escolha das condições de pirólise deve ser guiada pelo produto final desejado. As reações subjacentes fornecem um roteiro claro de como alcançar seu objetivo.

- Se o seu foco principal é maximizar o bio-carvão: Empregue pirólise lenta com temperaturas mais baixas (~400°C) e longos tempos de residência para favorecer a formação de sólidos.

- Se o seu foco principal é maximizar o bio-óleo: Use pirólise rápida com altas taxas de aquecimento (>100°C/s), temperaturas moderadas (~500°C) e curtos tempos de residência dos vapores, seguidos por resfriamento rápido.

- Se o seu foco principal é maximizar o gás de síntese: Mude da pirólise para a gaseificação, operando em temperaturas mais altas (>700°C) e introduzindo um agente como vapor ou ar para impulsionar as reações produtoras de gás.

Entender essas vias de reação é a chave para transformar biomassa bruta em produtos valiosos e personalizados.

Tabela Resumo:

| Estágio da Reação | Processo Chave | Produtos Primários |

|---|---|---|

| Estágio 1: Decomposição Primária | Quebra térmica de celulose, hemicelulose e lignina em ambiente livre de oxigênio. | Carvão Sólido, Vapores Primários (Alcatrão), Gases Não Condensáveis (CO, CO₂, H₂) |

| Estágio 2: Reações Secundárias | Carvão e vapores reagem mais (ex: Água-Gás, Boudouard, Quebra). | Bio-carvão Final, Bio-óleo e Gás de Síntese |

| Fator de Controle | Condições do Processo (Temperatura, Taxa de Aquecimento, Tempo de Residência) | Determina os Rendimentos Finais dos Produtos |

Pronto para Dominar o Seu Processo de Pirólise?

Compreender as reações complexas é o primeiro passo; o controle preciso é a chave para o sucesso. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para pesquisa e análise de biomassa.

Se você está desenvolvendo um processo para maximizar o bio-carvão para emenda de solo, bio-óleo para combustível renovável ou gás de síntese para energia, o equipamento certo garante controle preciso de temperatura e gerenciamento de reação.

Deixe a experiência da KINTEK apoiar a missão do seu laboratório:

- Alcance Controle Preciso: Otimize a temperatura e as taxas de aquecimento para direcionar as reações secundárias para o produto desejado.

- Aumente a Precisão da Pesquisa: Fornos e reatores confiáveis para resultados reprodutíveis em estudos de pirólise.

- Amplie Suas Inovações: Da experimentação em escala laboratorial ao desenvolvimento de processos.

Entre em contato conosco hoje para discutir como nossas soluções podem ajudá-lo a desbloquear todo o potencial da pirólise da biomassa para sua aplicação específica.

#FormulárioDeContato para obter uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

As pessoas também perguntam

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões

- Quais são as condições para a pirólise de biomassa? Otimize a Temperatura, Taxa de Aquecimento e Tempo