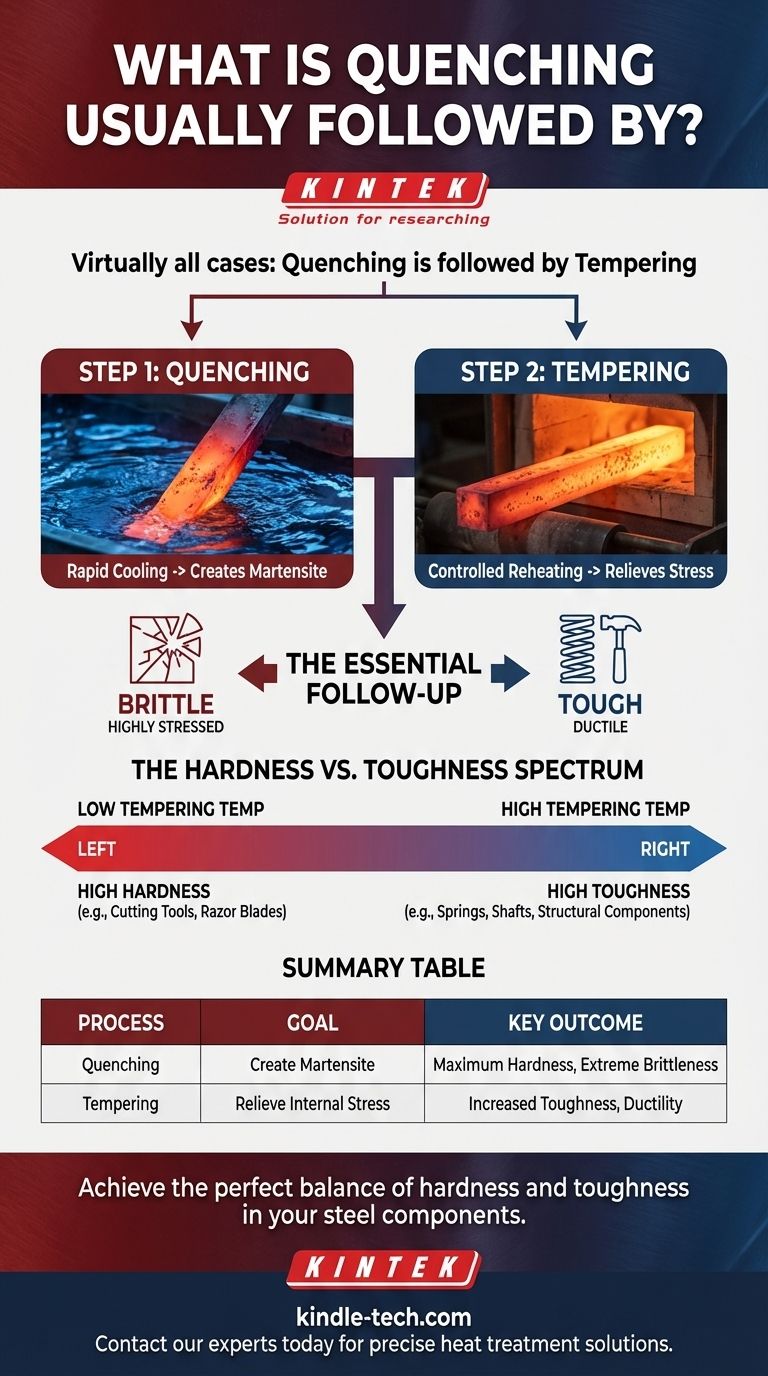

Em praticamente todos os casos, a operação de têmpera é seguida pelo revenimento. Embora a têmpera atinja o objetivo principal de criar uma estrutura de material muito dura, ela deixa o metal em um estado altamente tensionado e frágil, tornando-o inadequado para a maioria das aplicações práticas. O revenimento é a etapa subsequente crítica que reduz essa fragilidade e confere a tenacidade necessária.

A têmpera é um meio para um fim, não a etapa final. Ela cria dureza máxima ao custo de fragilidade extrema. O processo de acompanhamento essencial, o revenimento, é um reaquecimento controlado que transforma essa dureza frágil em tenacidade funcional.

Por que a Têmpera Sozinha Não é Suficiente

Para entender por que o revenimento é necessário, devemos primeiro analisar o que a têmpera faz à estrutura interna do aço. O propósito de todo este processo de duas etapas é controlar precisamente as propriedades finais do material.

O Objetivo da Têmpera: Criar Martensita

Quando o aço é aquecido a uma alta temperatura (um processo chamado austenitização), seus átomos de carbono se dissolvem em uma estrutura cristalina específica. O objetivo da têmpera é resfriar o aço tão rapidamente que esses átomos de carbono não tenham tempo de se mover e formar estruturas mais macias.

Este resfriamento rápido aprisiona os átomos de carbono, criando uma nova estrutura cristalina altamente tensionada e distorcida conhecida como martensita. A martensita é o que confere ao aço temperado sua dureza e resistência ao desgaste excepcionais.

A Consequência Não Intencional: Fragilidade Extrema

Os átomos de carbono aprisionados que criam a dureza da martensita também geram imenso estresse interno dentro da rede cristalina do material.

Este estresse interno torna o aço extremamente frágil. Uma peça de aço de alto carbono recém-temperada e não revenida é tão frágil que pode se estilhaçar como vidro se cair ou for golpeada. Essa fragilidade a torna inútil para qualquer aplicação que envolva impacto, vibração ou flexão.

O Papel do Revenimento: Restaurando a Tenacidade

O revenimento é um processo de tratamento térmico projetado especificamente para lidar com a fragilidade induzida pela têmpera. Ele envolve o reaquecimento do aço endurecido a uma temperatura precisa abaixo de seu ponto crítico, mantendo-o lá por um período e, em seguida, resfriando-o.

Como o Revenimento Alivia o Estresse

A aplicação controlada de calor durante o revenimento dá aos átomos de carbono aprisionados energia suficiente para se moverem ligeiramente. Isso permite que eles precipitem para fora da estrutura de martensita distorcida e formem pequenas partículas de carbonetos duros.

Este rearranjo sutil alivia dramaticamente as tensões internas que foram travadas no material durante a têmpera.

O Resultado: Um Equilíbrio de Propriedades

O resultado principal do revenimento é um aumento significativo na tenacidade e na ductilidade. Embora haja uma ligeira redução na dureza máxima, essa troca é essencial para criar um componente funcional.

O material final é uma estrutura composta — martensita revenida — que retém a maior parte de sua dureza enquanto ganha a durabilidade necessária para suportar as condições de serviço do mundo real.

Compreendendo as Trocas

A relação entre têmpera e revenimento é fundamentalmente sobre equilibrar propriedades concorrentes. A variável chave que controla esse equilíbrio é a temperatura de revenimento.

O Espectro Dureza vs. Tenacidade

A temperatura específica escolhida para o revenimento dita as propriedades finais do aço. Este não é um processo de tamanho único.

Uma baixa temperatura de revenimento (por exemplo, 150-200°C / 300-400°F) alivia apenas o estresse suficiente para evitar o estilhaçamento, mas mantém uma dureza muito alta. Isso é ideal para ferramentas de corte ou rolamentos.

Uma alta temperatura de revenimento (por exemplo, 500-650°C / 930-1200°F) resulta em um material muito mais tenaz e dúctil, mas com uma redução mais significativa na dureza. Isso é adequado para molas, eixos e componentes estruturais.

Evitando Procedimentos Inadequados

Seguir uma receita precisa de temperatura e tempo é crítico. Por exemplo, algumas ligas podem sofrer de "fragilização por revenimento" se forem mantidas ou resfriadas lentamente através de certas faixas de temperatura, o que pode inesperadamente torná-las frágeis novamente. Isso destaca a importância de procedimentos controlados e bem compreendidos.

Combinando o Processo com a Aplicação

A decisão de qual temperatura de revenimento usar é impulsionada inteiramente pelo uso pretendido do componente.

- Se seu foco principal é a dureza máxima e resistência ao desgaste (por exemplo, limas, lâminas de barbear): Um revenimento de baixa temperatura é usado para reter o máximo possível da dureza após a têmpera.

- Se seu foco principal é um equilíbrio de alta resistência e resistência ao impacto (por exemplo, eixos, martelos, aço estrutural): Uma temperatura de revenimento de médio a alto é escolhida para atingir tenacidade significativa.

- Se seu foco principal é a tenacidade e ductilidade máximas (por exemplo, certos fixadores ou molas): Uma temperatura de revenimento muito alta é usada, sacrificando mais dureza por resiliência superior.

Ao dominar a parceria entre têmpera e revenimento, você obtém controle preciso sobre as propriedades mecânicas finais de um material.

Tabela Resumo:

| Processo | Objetivo | Resultado Chave |

|---|---|---|

| Têmpera | Resfriamento rápido para criar martensita | Dureza máxima, mas fragilidade extrema |

| Revenimento | Reaquecimento para aliviar o estresse interno | Aumento da tenacidade e ductilidade |

Alcance o equilíbrio perfeito de dureza e tenacidade em seus componentes de aço.

Na KINTEK, somos especializados em equipamentos de laboratório precisos e consumíveis necessários para processos controlados de tratamento térmico como têmpera e revenimento. Quer você esteja desenvolvendo ferramentas de corte, molas ou peças estruturais, nossas soluções o ajudam a alcançar as propriedades exatas do material exigidas para sua aplicação.

Entre em contato com nossos especialistas hoje através de nosso Formulário de Contato para discutir como podemos apoiar as necessidades de ciência de materiais e tratamento térmico de seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional

- Quais são as vantagens do endurecimento a vácuo? Alcance Precisão Superior e Limpeza para Componentes Críticos

- Quais são as partes de um forno a vácuo? Um guia para os sistemas centrais de tratamento térmico de precisão

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais