Em termos simples, o processo de Deposição Física de Vapor (PVD) para joias é um método de revestimento a vácuo de alta tecnologia que liga molecularmente um material cerâmico durável e de película fina a uma base de metal. Ao contrário do revestimento tradicional, que aplica uma camada de acabamento por cima, o PVD integra o revestimento com a própria joia. Isso cria uma superfície excepcionalmente resistente a arranhões, manchas e corrosão, ao mesmo tempo que permite uma ampla variedade de cores.

O valor essencial do PVD é a sua capacidade de criar uma nova camada superficial integrada, e não apenas aplicar uma cor. Ao ligar fisicamente o revestimento ao metal base a nível atómico, o processo produz um acabamento que é fundamentalmente mais durável e duradouro do que qualquer método de revestimento tradicional.

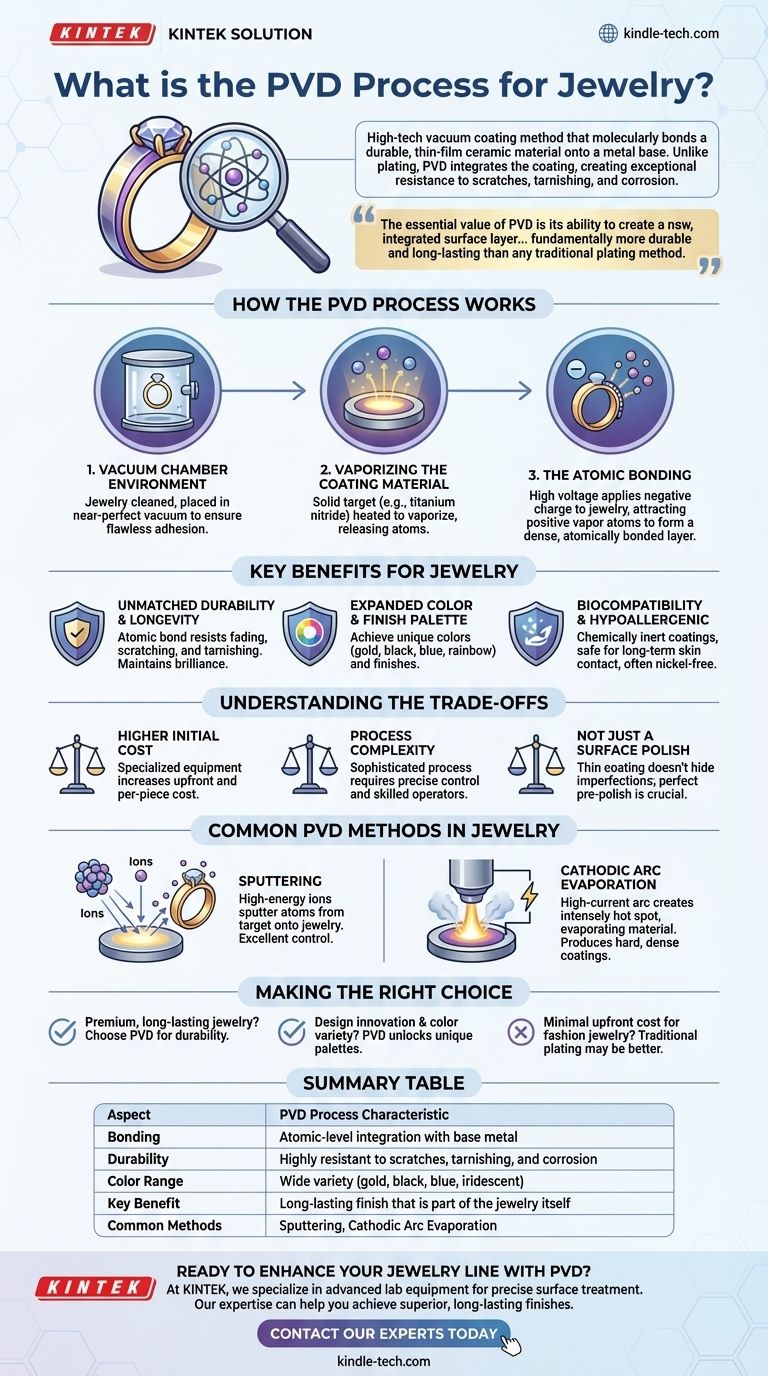

Como funciona o processo PVD

O PVD transforma um material de revestimento sólido em vapor, que depois se condensa na peça de joalharia, formando uma ligação forte e permanente. Tudo isto acontece num ambiente de vácuo altamente controlado.

O ambiente da câmara de vácuo

Primeiro, a joia é meticulosamente limpa e colocada dentro de uma câmara de vácuo. Todo o ar e impurezas são bombeados para fora, criando um vácuo quase perfeito. Este passo é crítico para garantir que o revestimento adere perfeitamente sem quaisquer contaminantes.

Vaporização do material de revestimento

Um material "alvo" sólido – muitas vezes uma cerâmica como o nitreto de titânio – é então aquecido a uma alta temperatura usando uma fonte de alta energia. Isso faz com que o material evapore, ou vaporize, liberando átomos ou moléculas individuais que se dispersam por toda a câmara.

A ligação atómica

Uma alta voltagem é aplicada à joia, dando-lhe uma carga negativa. Esta carga atrai os átomos vaporizados carregados positivamente, que aceleram em direção à joia em alta velocidade. Eles se incrustam na superfície do metal base, formando uma camada densa, dura e atomicamente ligada.

Os principais benefícios para joias

O processo PVD foi adotado pela indústria joalheira porque resolve dois problemas fundamentais: a fragilidade do revestimento tradicional e a paleta de cores limitada dos metais preciosos.

Durabilidade e longevidade inigualáveis

A ligação atómica criada durante o PVD resulta num acabamento que faz parte da própria joia. Isso a torna incrivelmente resistente ao desbotamento, arranhões e manchas do uso diário, suor e perfumes. Joias com revestimento PVD mantêm seu brilho por um período prolongado.

Paleta de cores e acabamentos expandida

O PVD permite que os designers alcancem cores impossíveis apenas com metais naturais. Os acabamentos podem variar de tons clássicos de ouro e ouro rosa a preto, azul e até efeitos iridescentes de arco-íris. Isso é conseguido usando diferentes materiais de revestimento e controlando as variáveis do processo.

Biocompatibilidade e propriedades hipoalergénicas

Muitos revestimentos PVD comuns, como o nitreto de titânio, são quimicamente inertes e biocompatíveis. Isso significa que são hipoalergénicos e seguros para contato prolongado com a pele, o que é uma vantagem significativa sobre ligas chapeadas que podem conter níquel ou outros irritantes.

Compreendendo as desvantagens

Embora altamente eficaz, o PVD não está isento de considerações específicas. Compreender as suas limitações é fundamental para tomar uma decisão informada.

Custo inicial mais elevado

O equipamento especializado necessário para PVD – incluindo câmaras de vácuo e fontes de alimentação de alta voltagem – torna o investimento inicial e o custo por peça mais elevados do que a galvanoplastia tradicional.

Complexidade do processo

O PVD é um processo sofisticado que exige controlo preciso da temperatura, pressão e tempo. Requer operadores qualificados e é menos tolerante a erros do que métodos de revestimento mais simples. A qualidade do acabamento depende diretamente da limpeza e preparação do substrato.

Não é apenas um polimento de superfície

Como o revestimento PVD é tão fino e se adapta perfeitamente à superfície, ele não esconderá imperfeições subjacentes. O metal base deve ser polido para um acabamento perfeito antes da aplicação do revestimento, pois quaisquer arranhões ou falhas permanecerão visíveis.

Métodos PVD comuns em joias

Embora o princípio permaneça o mesmo, duas técnicas principais são utilizadas para joias, cada uma com características distintas.

Pulverização catódica

Neste método, o material de revestimento alvo é bombardeado com íons de alta energia, que "pulverizam" ou arrancam átomos de sua superfície. Esses átomos então viajam e se depositam na joia. A pulverização catódica é altamente versátil e oferece excelente controle sobre a espessura e uniformidade do revestimento.

Evaporação por arco catódico (Arc-PVD)

Esta técnica utiliza um arco elétrico de alta corrente para atingir o material alvo, criando um pequeno ponto intensamente quente que evapora o material em um vapor altamente ionizado. O Arc-PVD é conhecido por produzir revestimentos extremamente duros e densos.

Fazendo a escolha certa para o seu objetivo

Decidir se deve usar PVD depende inteiramente dos objetivos do seu produto e da sua posição no mercado.

- Se o seu foco principal é criar joias premium e duradouras: O PVD é a escolha superior para garantir a durabilidade da cor e do acabamento contra o desgaste diário.

- Se o seu foco principal é a inovação de design e a variedade de cores: O PVD desbloqueia uma vasta paleta para além dos metais tradicionais, permitindo peças únicas e que ditam tendências.

- Se o seu foco principal é o custo inicial mínimo para joias de moda com uma vida útil esperada curta: A galvanoplastia tradicional pode continuar a ser uma alternativa mais económica.

Em última análise, compreender o PVD permite-lhe fazer uma escolha deliberada entre um acabamento temporário e uma superfície permanentemente integrada.

Tabela Resumo:

| Aspeto | Característica do Processo PVD |

|---|---|

| Ligação | Integração a nível atómico com o metal base |

| Durabilidade | Altamente resistente a arranhões, manchas e corrosão |

| Gama de Cores | Ampla variedade (ouro, preto, azul, iridescente) |

| Benefício Chave | Acabamento duradouro que faz parte da própria joia |

| Métodos Comuns | Pulverização catódica, Evaporação por Arco Catódico |

Pronto para aprimorar sua linha de joias com revestimentos PVD duráveis e vibrantes?

Na KINTEK, somos especialistas em equipamentos de laboratório avançados e consumíveis para aplicações precisas de tratamento de superfície. A nossa experiência pode ajudá-lo a alcançar os acabamentos superiores e duradouros que o mercado atual exige.

Fornecemos soluções para:

- Fabricantes de Joias que procuram revestimentos duráveis e hipoalergénicos.

- Designers que desejam expandir sua paleta de cores e acabamentos.

- Laboratórios que exigem processos PVD confiáveis para resultados de alta qualidade.

Contacte os nossos especialistas hoje para discutir como o nosso equipamento pode trazer os benefícios da tecnologia PVD para os seus produtos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma