Em resumo, a Deposição Física de Vapor (PVD) é um processo baseado em vácuo usado para criar filmes finos de alto desempenho. Funciona transformando um material de fonte sólida em vapor, que depois viaja através de uma câmara de vácuo e condensa na superfície de um objeto alvo, ou "substrato", para formar um revestimento. Todo este processo é puramente físico; não ocorrem reações químicas para formar o filme final.

O conceito central a ser compreendido é que PVD não é um método único, mas uma família de técnicas para "transportar" fisicamente átomos de uma fonte para uma superfície. A sua força definidora reside na capacidade de depositar revestimentos excepcionalmente puros, densos e fortemente ligados a partir de quase qualquer material inorgânico, muitas vezes a baixas temperaturas que não danificam a peça subjacente.

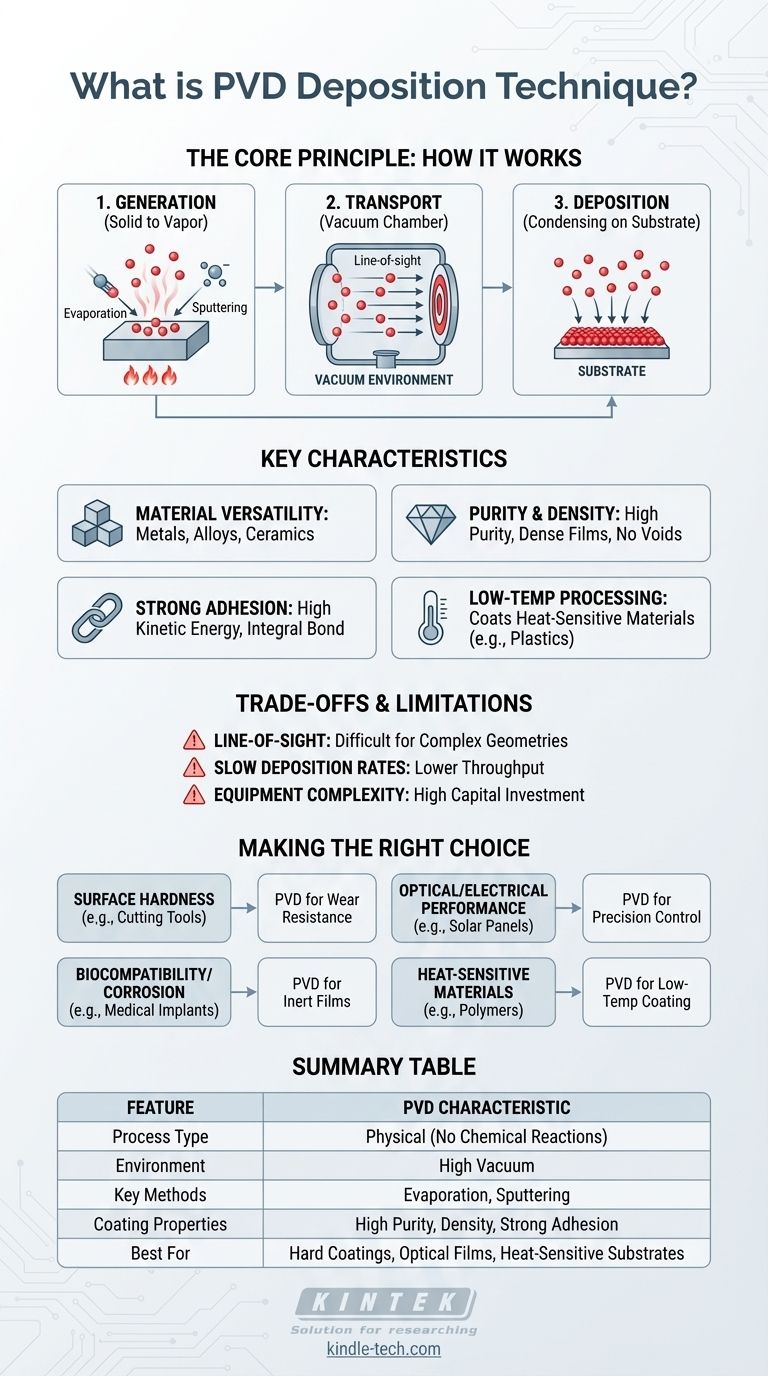

Como Funciona o PVD: O Princípio Central

O processo PVD pode ser dividido em três etapas fundamentais que ocorrem num ambiente de alto vácuo. O vácuo é crítico porque impede que os átomos vaporizados colidam com as moléculas de ar, permitindo-lhes viajar diretamente para o substrato.

Etapa 1: Geração (Transformar um Sólido em Vapor)

Para começar, os átomos devem ser libertados de um material de fonte sólida, conhecido como alvo. Isso é conseguido principalmente através de dois métodos:

- Evaporação: O material alvo é aquecido até evaporar ou sublimar, libertando átomos para uma fase de vapor. Isso pode ser feito com aquecedores resistivos ou, para materiais com ponto de fusão mais alto, um feixe de eletrões de alta energia (evaporação por feixe de eletrões).

- Sputtering (Pulverização Catódica): O alvo é bombardeado com iões de alta energia (geralmente um gás inerte como o árgon). Essas colisões agem como um jateamento de areia microscópico, desalojando fisicamente os átomos da superfície do alvo.

Etapa 2: Transporte (Movimento Através de um Vácuo)

Uma vez libertados, os átomos vaporizados viajam através da câmara de vácuo. Como há muito poucas outras moléculas de gás para interferir, eles movem-se em linha reta da fonte para o substrato. Isso é conhecido como deposição em linha de visão.

Etapa 3: Deposição (Condensação no Substrato)

Quando os átomos de vapor atingem o substrato, eles condensam de volta para um estado sólido. Eles acumulam-se, átomo por átomo, para formar um filme fino, denso e altamente uniforme na superfície da peça.

Características Principais dos Revestimentos PVD

O "porquê" do uso generalizado do PVD vem das propriedades únicas dos filmes que ele cria. Estas não são simplesmente camadas de tinta; são superfícies projetadas.

Versatilidade de Materiais

O PVD pode depositar uma vasta gama de materiais, incluindo metais puros, ligas e cerâmicas. Isso permite a criação de filmes com propriedades específicas, como condutividade elétrica, dureza ou resistência à corrosão.

Pureza e Densidade

Como o processo ocorre a vácuo e não envolve reações químicas, os filmes resultantes são extremamente puros. A deposição energética também cria revestimentos que são altamente densos e livres de vazios, aumentando as suas capacidades protetoras.

Forte Adesão

Os átomos que atingem o substrato geralmente têm alta energia cinética, o que promove excelente adesão entre o filme e o material subjacente. O revestimento torna-se uma parte integrante da superfície, em vez de apenas assentar sobre ela.

Processamento a Baixa Temperatura

Muitos processos PVD podem ser realizados a temperaturas relativamente baixas. Esta é uma vantagem crítica, pois permite o revestimento de materiais sensíveis ao calor como plásticos, polímeros e até amostras biológicas sem causar danos.

Compreendendo as Vantagens e Limitações

Nenhuma tecnologia é uma solução universal. Compreender as limitações do PVD é crucial para tomar uma decisão informada.

O Problema da Linha de Visão

A limitação mais significativa do PVD é a sua natureza de linha de visão. Se uma superfície não puder ser "vista" diretamente do material de origem, ela não será revestida eficazmente. Isso torna difícil revestir geometrias internas complexas ou furos profundos e estreitos.

Taxas de Deposição

Comparado a processos mais antigos como a galvanoplastia, algumas técnicas de PVD (particularmente a pulverização catódica) podem ter taxas de deposição relativamente lentas. Isso pode afetar a produção e o custo para fabricação de alto volume.

Complexidade e Custo do Equipamento

Os sistemas PVD requerem câmaras de alto vácuo, fontes de alimentação e sistemas de controlo. Este equipamento é complexo e representa um investimento de capital significativo, tornando-o mais adequado para aplicações industriais ou de pesquisa do que para projetos de pequena escala.

Fazendo a Escolha Certa para o Seu Objetivo

O PVD é uma ferramenta poderosa quando aplicada ao problema certo. O seu objetivo específico determinará se é a escolha correta em relação a outros métodos como Deposição Química de Vapor (CVD), galvanoplastia ou pintura.

- Se o seu foco principal é a dureza da superfície e a resistência ao desgaste: O PVD é o padrão da indústria para aplicar revestimentos cerâmicos duros (como Nitreto de Titânio) em ferramentas de corte, matrizes e componentes de motores.

- Se o seu foco principal é o desempenho ótico ou elétrico: O PVD oferece o controlo preciso sobre espessura, pureza e composição necessário para revestimentos antirreflexo, painéis solares e dispositivos semicondutores.

- Se o seu foco principal é a biocompatibilidade ou resistência à corrosão: O PVD cria filmes densos e quimicamente inertes, ideais para implantes médicos, acabamentos decorativos e proteção de componentes em ambientes agressivos.

- Se o seu foco principal é revestir um material sensível ao calor: A capacidade de baixa temperatura do PVD é uma vantagem fundamental para adicionar revestimentos funcionais ou metálicos a plásticos e polímeros sem os derreter ou deformar.

Ao compreender estes princípios centrais, pode aproveitar o PVD como uma ferramenta poderosa para projetar superfícies com propriedades precisamente adaptadas.

Tabela Resumo:

| Característica | Característica do PVD |

|---|---|

| Tipo de Processo | Físico (sem reações químicas) |

| Ambiente | Alto vácuo |

| Métodos Chave | Evaporação, Sputtering (Pulverização Catódica) |

| Propriedades do Revestimento | Alta pureza, densidade, forte adesão |

| Melhor Para | Revestimentos duros, filmes óticos, substratos sensíveis ao calor |

Pronto para projetar superfícies superiores com a tecnologia PVD? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos. Quer esteja a desenvolver ferramentas resistentes ao desgaste, revestimentos óticos ou dispositivos semicondutores, as nossas soluções oferecem a pureza, densidade e adesão que os seus projetos exigem. Contacte os nossos especialistas hoje para explorar como os nossos sistemas PVD podem melhorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura