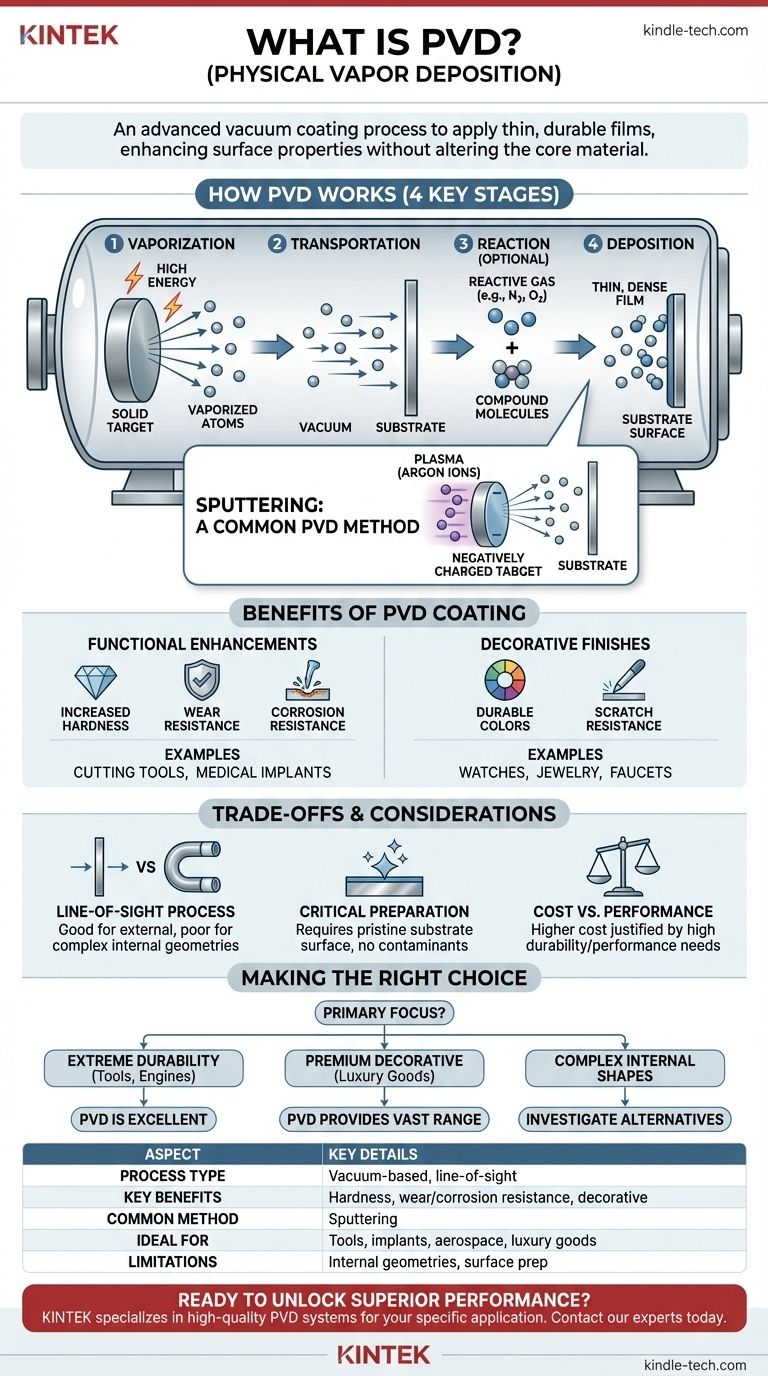

Em sua essência, a Deposição Física de Vapor (PVD) é um processo de revestimento avançado usado para aplicar uma película extremamente fina, mas altamente durável, na superfície de um material. Realizado a vácuo, o PVD aprimora as propriedades de um objeto ao melhorar sua dureza, resistência ao desgaste e resistência à corrosão, ou ao aplicar um acabamento decorativo de alta qualidade.

PVD não é uma técnica única, mas uma família de processos baseados em vácuo projetados para criar as propriedades da superfície de um material em nível atômico. Seu propósito é conferir a um material base novas características — como resistência superior ou uma cor específica — sem alterar sua estrutura subjacente.

Como o PVD Funciona Fundamentalmente

A Deposição Física de Vapor é um processo de linha de visão que envolve quatro estágios principais. Todo o processo ocorre dentro de uma câmara de alto vácuo para garantir a pureza e a qualidade do revestimento.

Estágio 1: Vaporização

O processo começa com um material de origem sólido, conhecido como alvo. Este alvo é bombardeado com alta energia, fazendo com que ele libere átomos ou moléculas individuais. Isso transforma o material sólido em vapor.

Estágio 2: Transporte

Esses átomos vaporizados viajam através da câmara de vácuo do alvo em direção ao objeto a ser revestido, que é chamado de substrato. O vácuo é fundamental porque impede que esses átomos colidam com ar ou outras partículas, garantindo um caminho limpo.

Estágio 3: Reação (Opcional)

Em alguns casos, um gás reativo como nitrogênio ou oxigênio é introduzido na câmara. Os átomos vaporizados do alvo reagem com este gás em pleno voo para formar um novo composto, que se tornará o revestimento final. Isso é conhecido como PVD reativo.

Estágio 4: Deposição

Os átomos vaporizados (ou moléculas de composto recém-formadas) pousam no substrato e condensam de volta ao estado sólido. Eles se acumulam camada por camada, formando uma película fina, densa e altamente aderente na superfície do objeto.

Sputtering: Um Método Comum de PVD

Embora existam várias maneiras de vaporizar o material alvo, um dos métodos mais comuns e econômicos é o sputtering (pulverização catódica).

O Mecanismo de Sputtering

No sputtering, um campo elétrico de alta voltagem é usado para criar um plasma a partir de um gás inerte, geralmente argônio. Os íons de argônio carregados positivamente são acelerados com força imensa, atingindo o alvo carregado negativamente.

Este bombardeio de alta energia remove fisicamente átomos do material alvo, "pulverizando-os" para dentro da câmara de vácuo, de onde viajam para o substrato para deposição.

Por Que o Sputtering é Amplamente Utilizado

O sputtering é valorizado por sua versatilidade e controle. Ele permite a deposição de uma vasta gama de materiais — incluindo metais, ligas e cerâmicas — em muitos tipos diferentes de substratos, tornando-o uma técnica padrão em inúmeras indústrias.

Os Benefícios Práticos de um Revestimento PVD

O propósito de passar por este processo complexo é alcançar propriedades de superfície que o material base sozinho não pode fornecer. Esses benefícios se enquadram em duas categorias principais.

Melhorias Funcionais

Para aplicações industriais, os revestimentos PVD são usados para melhorar drasticamente o desempenho. Os principais benefícios incluem aumento da dureza, redução do atrito e resistência superior à oxidação e corrosão. Isso é fundamental para ferramentas de corte, implantes médicos e componentes aeroespaciais.

Acabamentos Decorativos

Para bens de consumo, como relógios, joias e torneiras, o PVD fornece um acabamento decorativo muito mais durável do que métodos tradicionais como a galvanoplastia. Ele oferece um amplo espectro de cores que resistem ao desbotamento, manchas e arranhões.

Compreendendo as Compensações e Considerações

Embora poderoso, o PVD não é uma solução universal. Entender suas limitações é fundamental para usá-lo de forma eficaz.

É um Processo de Linha de Visão

Como os átomos vaporizados viajam em linha reta, o PVD é excelente para revestir superfícies externas. No entanto, ele não consegue revestir facilmente geometrias internas complexas ou o interior de um tubo longo e estreito.

A Preparação do Substrato é Crítica

A superfície do substrato deve estar perfeitamente limpa para que o revestimento PVD adira corretamente. Quaisquer contaminantes, óleos ou óxidos resultarão em um revestimento falho ou de má qualidade. Esta preparação adiciona uma etapa significativa ao processo de fabricação.

Custo Versus Desempenho

O PVD é um processo mais complexo e geralmente mais caro do que a pintura ou a galvanoplastia básica. Seu valor é justificado quando os requisitos de desempenho para durabilidade, dureza ou resistência à corrosão são altos e não podem ser atendidos por outros meios.

Fazendo a Escolha Certa para o Seu Objetivo

PVD é uma ferramenta poderosa para engenharia de superfície quando aplicada ao problema certo.

- Se o seu foco principal é durabilidade extrema: O PVD é uma excelente escolha para criar superfícies resistentes ao desgaste em ferramentas, motores e outros componentes de alto desempenho.

- Se o seu foco principal é um acabamento decorativo premium: O PVD oferece uma vasta gama de cores estáveis com uma durabilidade que excede em muito a galvanoplastia tradicional para artigos de luxo e ferragens de ponta.

- Se o seu foco principal é revestir formas internas complexas: Você deve investigar tecnologias alternativas, pois a natureza de linha de visão do PVD o torna inadequado para essas aplicações.

Em última análise, escolher o PVD é uma decisão de investir na superfície de um material para desbloquear um nível de desempenho e longevidade que o material em massa sozinho nunca poderia alcançar.

Tabela de Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Tipo de Processo | Revestimento baseado em vácuo, linha de visão |

| Benefícios Principais | Aumento da dureza, resistência ao desgaste/corrosão, acabamentos decorativos duráveis |

| Método Comum | Sputtering (usando plasma para vaporizar o material alvo) |

| Ideal Para | Ferramentas, implantes médicos, componentes aeroespaciais, artigos de luxo, ferragens |

| Limitações | Não reveste facilmente geometrias internas complexas; requer preparação de superfície imaculada |

Pronto para desbloquear desempenho e longevidade superiores para seus produtos?

O processo PVD é uma solução de engenharia precisa, e ter o equipamento certo é crucial para o sucesso. A KINTEK é especializada em equipamentos de laboratório de alta qualidade, incluindo sistemas PVD, para ajudá-lo a alcançar o revestimento de película fina perfeito para sua aplicação específica — seja para durabilidade industrial ou acabamentos decorativos premium.

Contate nossos especialistas hoje mesmo para discutir como as soluções da KINTEK podem atender às necessidades de revestimento do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações