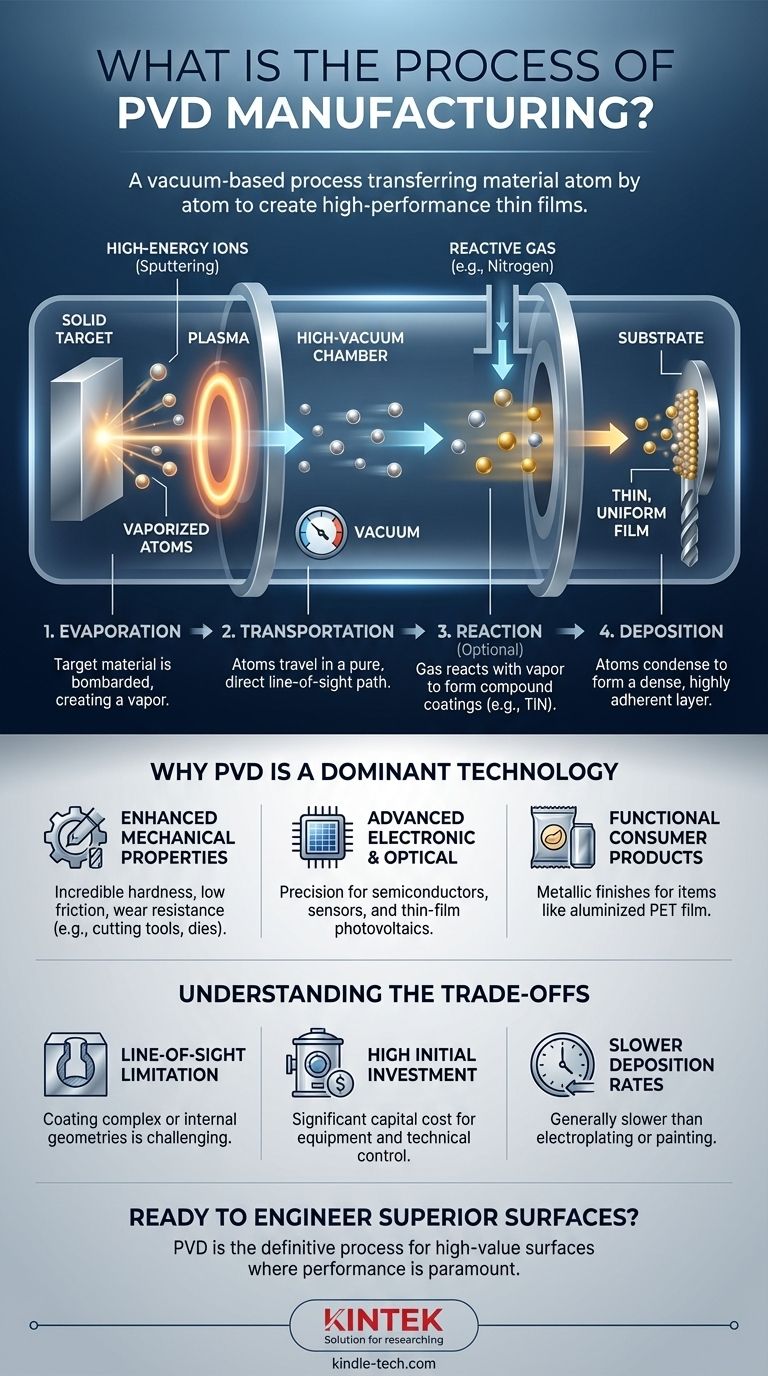

Em sua essência, a Deposição Física de Vapor (PVD) é um processo de fabricação baseado a vácuo que transfere um material átomo por átomo de uma fonte sólida para um substrato, criando um revestimento excepcionalmente fino e de alto desempenho. O processo pode ser dividido em quatro estágios fundamentais: evaporação, transporte, reação e deposição. Durante a evaporação, um material alvo é bombardeado com uma fonte de alta energia para liberar átomos, que então viajam através de um vácuo, muitas vezes reagindo com gases específicos, antes de se condensarem no objeto alvo como um filme durável.

PVD não é um único método, mas uma família de processos usados para engenharia de superfícies no nível atômico. Sua característica definidora é a criação de um filme fino de alta pureza e alto desempenho através da deposição de material vaporizado em um substrato dentro de um ambiente de vácuo controlado.

Desvendando o Processo PVD

O processo PVD é uma sequência de eventos físicos altamente controlados que ocorrem dentro de uma câmara de vácuo. Entender essas etapas esclarece como o PVD alcança suas propriedades de revestimento exclusivas.

Etapa 1: Evaporação (Criação do Vapor)

O processo começa transformando um material de fonte sólida, conhecido como alvo, em vapor. Isso não é alcançado por simples fusão, mas bombardeando o alvo com alta energia.

O método mais comum é a pulverização catódica (sputtering), onde um plasma de alta energia (tipicamente de um gás inerte como o argônio) é criado. Íons deste plasma atingem o alvo com força suficiente para desalojar ou "pulverizar" átomos individuais de sua superfície.

Etapa 2: Transporte (Movimento através do Vácuo)

Os átomos ou moléculas recém-liberados viajam do alvo em direção ao substrato (o objeto a ser revestido). Esta jornada ocorre dentro de uma câmara de alto vácuo.

O vácuo é fundamental. Ele remove partículas de ar e outros gases que, de outra forma, colidiriam e contaminariam o material de revestimento vaporizado, garantindo um caminho puro e direto de "linha de visão" para o substrato.

Etapa 3: Reação (Opcional, mas Poderosa)

Para criar revestimentos compostos altamente duráveis, um gás reativo é frequentemente introduzido na câmara durante a fase de transporte.

Por exemplo, ao introduzir nitrogênio, os átomos metálicos do alvo podem reagir para formar um filme de nitreto metálico. Da mesma forma, a introdução de oxigênio cria um óxido metálico. Esta etapa permite a criação de revestimentos cerâmicos específicos, como Nitreto de Titânio (TiN) ou Carbonitreto de Titânio (TiCN) a partir de um alvo de titânio sólido.

Etapa 4: Deposição (Construção do Filme)

Quando os átomos vaporizados atingem o substrato mais frio, eles se condensam e formam um filme fino e altamente aderente. Este filme se constrói átomo por átomo, criando uma camada muito densa e uniforme.

Este processo de deposição atômica resulta em um revestimento com uma ligação poderosa à superfície do substrato, o que é responsável pela excepcional durabilidade associada aos acabamentos PVD.

Por Que o PVD é uma Tecnologia de Revestimento Dominante

O PVD é escolhido quando os métodos de revestimento padrão não conseguem atender aos requisitos exigentes de desempenho mecânico, óptico ou eletrônico.

Para Propriedades Mecânicas Aprimoradas

Os revestimentos PVD são incrivelmente duros e possuem um baixo coeficiente de atrito. É por isso que são usados para revestir ferramentas de corte de usinagem e componentes industriais de alto desgaste. Uma fina camada de Nitreto de Titânio (TiN) pode estender drasticamente a vida útil de uma broca.

Para Funções Eletrônicas e Ópticas Avançadas

A precisão do PVD o torna essencial para a fabricação de dispositivos semicondutores e microchips. É usado para depositar camadas ultrafinas de metais condutores como cobre, platina ou tungstênio.

Essa mesma precisão é usada para criar células fotovoltaicas de filme fino (painéis solares), onde materiais como cobre, índio e gálio são depositados em substratos de vidro ou plástico.

Para Produtos Funcionais de Consumo e Industriais

O PVD também está por trás do acabamento metálico em muitos itens comuns. Por exemplo, o filme PET aluminizado, usado para embalagens de alimentos e balões, é criado usando PVD para depositar uma fina camada de alumínio.

Compreendendo as Compensações (Trade-offs)

Embora poderoso, o PVD não é a solução certa para todas as aplicações. Avaliar objetivamente suas limitações é crucial.

Limitação de Linha de Visão

Como o material vaporizado viaja em linha reta, o PVD é fundamentalmente um processo de linha de visão. Revestir geometrias complexas, não visíveis ou internas é desafiador e pode exigir dispositivos sofisticados para girar a peça durante a deposição.

Alto Investimento Inicial

O equipamento PVD, incluindo câmaras de vácuo, fontes de alimentação e fontes de plasma, representa um investimento de capital significativo. A complexidade do processo exige um alto grau de controle técnico, o que aumenta o custo operacional.

Taxas de Deposição Mais Lentas

Em comparação com métodos de revestimento convencionais como galvanoplastia ou pintura, o PVD é geralmente um processo mais lento. Isso o torna menos econômico para aplicações que exigem revestimentos muito espessos ou rendimento extremamente alto.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de uma tecnologia de revestimento depende inteiramente do seu objetivo final e das restrições operacionais.

- Se seu foco principal é dureza extrema e resistência ao desgaste: PVD é a escolha superior para aplicações como ferramentas, matrizes e componentes mecânicos de alto desempenho onde a durabilidade é fundamental.

- Se seu foco principal é criar um filme preciso, puro e ultrafino: PVD é o padrão da indústria para semicondutores, lentes ópticas, sensores e células solares onde o controle em nível atômico é inegociável.

- Se seu foco principal é um revestimento de uso geral e de baixo custo em uma forma simples: Considere métodos tradicionais como galvanoplastia ou pintura úmida, que podem ser mais econômicos se o desempenho extremo não for necessário.

Em última análise, o PVD é o processo definitivo para engenharia de superfícies de alto valor onde o desempenho não pode ser comprometido.

Tabela de Resumo:

| Estágio do Processo PVD | Ação Principal | Propósito/Resultado |

|---|---|---|

| 1. Evaporação | O material alvo é bombardeado com alta energia (ex: pulverização catódica). | Cria um vapor de átomos do material de origem. |

| 2. Transporte | Átomos vaporizados viajam através de uma câmara de alto vácuo. | Garante um caminho puro e direto para o substrato, livre de contaminação. |

| 3. Reação (Opcional) | Gás reativo (ex: nitrogênio, oxigênio) é introduzido. | Forma revestimentos compostos como Nitreto de Titânio (TiN) para propriedades aprimoradas. |

| 4. Deposição | Átomos se condensam no substrato mais frio. | Constrói um filme fino denso, uniforme e altamente aderente átomo por átomo. |

Pronto para Projetar Superfícies Superiores com PVD?

A tecnologia PVD é essencial para criar revestimentos de alto desempenho que oferecem dureza excepcional, resistência ao desgaste e precisão. Se você está desenvolvendo ferramentas de corte avançadas, dispositivos semicondutores ou produtos de consumo duráveis, o processo PVD correto é a chave para o seu sucesso.

A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis para suas necessidades de PVD e engenharia de superfícies. Nossa experiência ajuda laboratórios e fabricantes a alcançar resultados precisos, confiáveis e de alta qualidade.

Entre em contato conosco hoje para discutir como podemos apoiar sua aplicação específica e ajudá-lo a alavancar todo o potencial da tecnologia PVD.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações