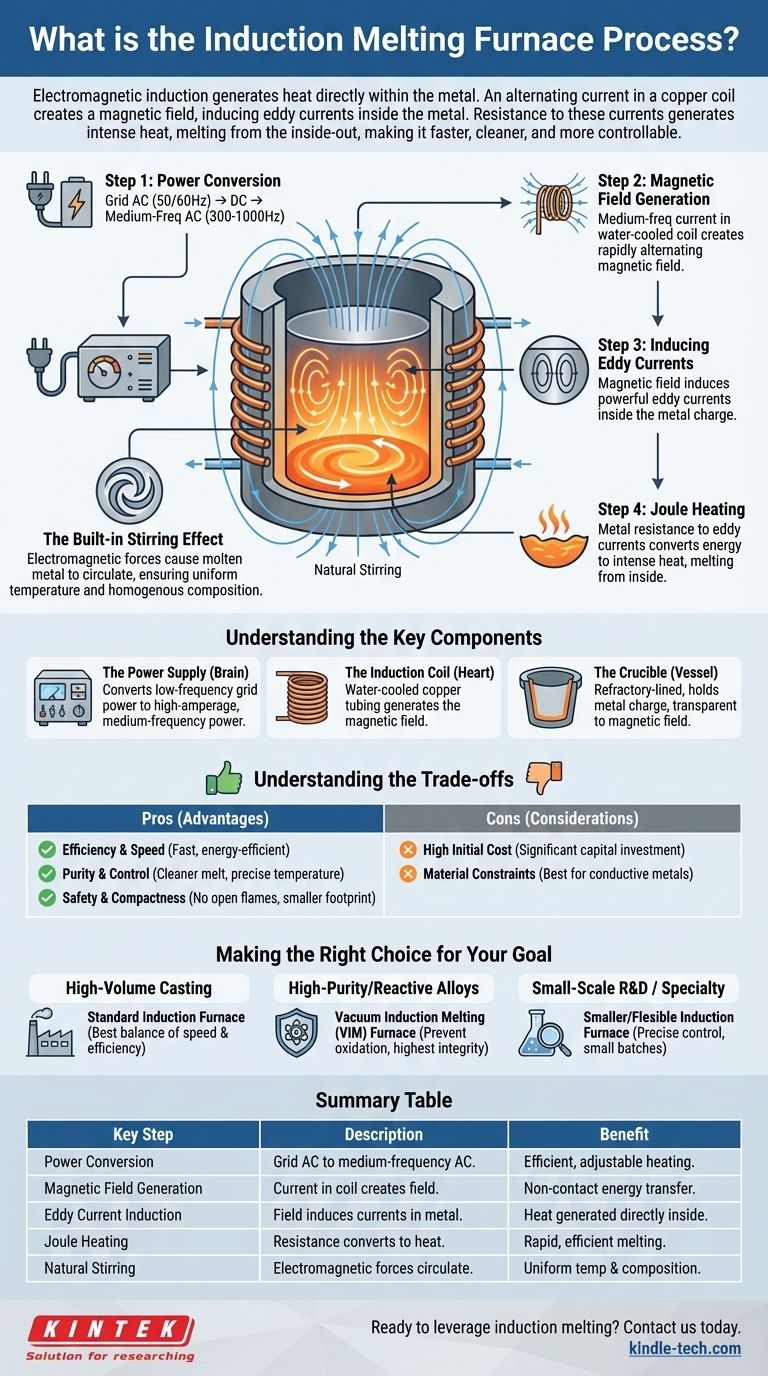

O processo de fusão por indução utiliza o princípio da indução eletromagnética para gerar calor diretamente dentro do próprio metal. Uma corrente alternada passa por uma bobina de cobre, criando um campo magnético poderoso e de reversão rápida. Este campo induz fortes correntes elétricas, conhecidas como correntes parasitas, dentro da carga metálica, e a própria resistência do metal a essas correntes gera calor intenso, fazendo com que ele derreta sem qualquer contato direto com uma chama ou elemento de aquecimento.

Ao contrário dos fornos tradicionais que aquecem um material de fora para dentro, um forno de indução usa um campo magnético para criar correntes elétricas internas que derretem o metal de dentro para fora. Essa diferença fundamental torna o processo significativamente mais rápido, limpo e controlável.

O Princípio Central: Da Eletricidade ao Metal Fundido

Todo o processo é uma cadeia de conversões de energia, projetada para máxima eficiência. Cada etapa desempenha um papel crítico na transformação da eletricidade da rede no calor necessário para a fusão.

Etapa 1: Conversão de Energia

O processo começa com uma corrente alternada (CA) padrão trifásica de baixa frequência (50/60Hz) da rede elétrica. Uma fonte de alimentação especializada primeiro converte essa CA em corrente contínua (CC).

Em seguida, ela converte a CC de volta em uma CA monofásica de média frequência, tipicamente entre 300Hz e 1000Hz. Esta corrente ajustável de média frequência é a chave para o aquecimento por indução eficiente.

Etapa 2: Geração do Campo Magnético

Esta corrente de média frequência projetada é alimentada em uma bobina de indução, que geralmente é feita de tubos de cobre ocos. À medida que a corrente flui pela bobina, ela gera um campo magnético forte e de alternância rápida no espaço dentro da bobina onde o cadinho está localizado.

Etapa 3: Indução de Correntes Parasitas

O campo magnético passa pela carga metálica colocada dentro do cadinho. De acordo com a lei de indução de Faraday, o campo magnético variável induz poderosas correntes elétricas circulares — conhecidas como correntes parasitas — dentro do metal.

A carga metálica essencialmente se torna a bobina secundária de um transformador, com a bobina de indução atuando como a primária.

Etapa 4: Aquecimento Joule

As correntes parasitas induzidas fluem através do metal, que possui sua própria resistência elétrica natural. Essa resistência impede o fluxo das correntes, convertendo a energia elétrica diretamente em energia térmica através de um processo chamado aquecimento Joule.

Como esse calor é gerado dentro do próprio metal, a fusão é excepcionalmente rápida e eficiente, com mínima perda de calor para o ambiente circundante.

O Efeito de Agitação Integrado

Uma vantagem única deste processo é a ação de agitação natural. As forças eletromagnéticas que criam as correntes parasitas também fazem com que o metal fundido se mova e circule.

Essa agitação inerente garante que a fusão atinja uma temperatura uniforme e uma composição química homogênea, o que é crítico para a produção de ligas de alta qualidade.

Compreendendo os Componentes Chave

Um sistema de forno de indução é relativamente simples em conceito, consistindo em três componentes primários trabalhando em conjunto.

A Fonte de Alimentação

Este é o "cérebro" do sistema. É uma unidade de estado sólido sofisticada responsável pela tarefa crucial de converter a energia da rede de baixa frequência em energia de alta amperagem e média frequência exigida pela bobina de indução.

A Bobina de Indução

Este é o "coração" do forno. É uma bobina de tubo de cobre precisamente enrolada que cria o campo magnético. É quase sempre resfriada a água para dissipar o imenso calor gerado pelas altas correntes elétricas que fluem através dela.

O Cadinho

Este é o recipiente revestido de refratário que contém a carga metálica. Deve ser feito de um material que possa suportar temperaturas extremas e seja transparente ao campo magnético, permitindo que o campo passe e se acople ao metal dentro.

Compreendendo as Compensações

Embora altamente eficaz, a fusão por indução envolve vantagens e considerações específicas que a tornam adequada para certas aplicações em detrimento de outras.

Pró: Eficiência e Velocidade

Como o calor é gerado diretamente dentro do material, o processo é incrivelmente rápido e energeticamente eficiente em comparação com métodos que dependem de combustão externa ou elementos de aquecimento. Os tempos de inicialização e fusão são significativamente mais curtos.

Pró: Pureza e Controle

Não há subprodutos da combustão (como gás ou fuligem) para contaminar o metal, resultando em uma fusão mais limpa. A entrada de energia pode ser precisamente controlada, permitindo um gerenciamento preciso da temperatura e resultados metalúrgicos superiores.

Pró: Segurança e Compactação

A ausência de chamas abertas ou grandes fontes de calor externas cria um ambiente de trabalho mais seguro e fresco. Os próprios fornos também são mais compactos do que os fornos tradicionais de capacidade equivalente.

Contra: Alto Custo Inicial

As sofisticadas unidades de fonte de alimentação e as bobinas projetadas com precisão representam um investimento de capital significativo em comparação com tecnologias de fornos a combustível mais simples.

Contra: Restrições de Materiais

A fusão por indução é mais eficaz para metais eletricamente condutores. Embora materiais não condutores possam ser fundidos em um cadinho condutor (por exemplo, grafite), o processo é indireto e menos eficiente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de fusão correta depende inteiramente dos seus requisitos de material, escala de produção e padrões de qualidade.

- Se o seu foco principal é a fundição de alto volume de metais padrão (por exemplo, ferro, aço, alumínio): Um forno de indução de média frequência padrão oferece o melhor equilíbrio de velocidade, eficiência e limpeza para operações de fundição.

- Se o seu foco principal é a produção de ligas reativas de alta pureza (por exemplo, titânio, superligas à base de níquel): Um forno de Fusão por Indução a Vácuo (VIM) é essencial para prevenir a oxidação e garantir a mais alta integridade do material.

- Se o seu foco principal é P&D em pequena escala ou metais preciosos especiais: Um forno de indução menor e mais flexível permite um controle preciso sobre pequenos lotes e ligas únicas com mínima perda de material.

Em última análise, compreender o princípio do aquecimento interno é a chave para alavancar a precisão, velocidade e limpeza da tecnologia de fusão por indução.

Tabela Resumo:

| Etapa Chave | Descrição | Benefício |

|---|---|---|

| Conversão de Energia | A CA da rede é convertida em CA de média frequência. | Permite aquecimento eficiente e ajustável. |

| Geração de Campo Magnético | A corrente na bobina de cobre cria um campo magnético alternado. | Transferência de energia sem contato para o metal. |

| Indução de Correntes Parasitas | O campo magnético induz correntes elétricas (correntes parasitas) dentro do metal. | O calor é gerado diretamente dentro do material. |

| Aquecimento Joule | A resistência do metal converte energia elétrica em calor intenso. | Fusão rápida e eficiente de dentro para fora. |

| Agitação Natural | Forças eletromagnéticas circulam o metal fundido. | Garante temperatura e composição uniformes. |

Pronto para aproveitar a precisão e eficiência da fusão por indução em seu laboratório ou fundição?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de fusão por indução projetados para velocidade, pureza e controle. Seja você envolvido em P&D, produção de ligas de alta pureza ou fundição de metal de alto volume, nossas soluções ajudam você a alcançar resultados superiores com fusões mais limpas e significativas economias de energia.

Entre em contato conosco hoje para discutir suas necessidades específicas de processamento de metal e descobrir como nossa tecnologia pode aprimorar suas operações.

Entre em contato através do nosso Formulário de Contato para falar com um especialista!

Guia Visual

Produtos relacionados

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- Qual é a diferença entre VAR e VIM? Variáveis Vimscript Legadas vs. API Moderna do Neovim

- Uma maior capacidade térmica significa um ponto de fusão mais alto? Desvendando a Diferença Crítica

- Como o equipamento de fusão por arco a vácuo facilita a preparação de ligas de Ti-Cr-Al-Nb? Fundição de Alta Temperatura de Precisão Explicada

- Qual é a função principal de um forno de fusão por arco a vácuo na preparação de RHEA? Alcançar Fusão Térmica Extrema

- Quais são os diferentes tipos de processos de fusão? Da Fundição à Suspensão para Pureza Máxima