Embora seja um excelente método de união, a brasagem não é universalmente aplicável. Suas principais desvantagens decorrem das limitações inerentes de resistência do metal de adição, da preparação meticulosa exigida para uma união bem-sucedida e das restrições do processo que podem torná-la inadequada para certos ambientes de produção de alto volume.

A limitação central da brasagem é que as propriedades da junta final – sua resistência e resistência à temperatura – são definidas pelo metal de adição, e não pelos materiais base mais resistentes. Isso, combinado com sua sensibilidade à limpeza da superfície e ao projeto da junta, cria um conjunto específico de compensações operacionais.

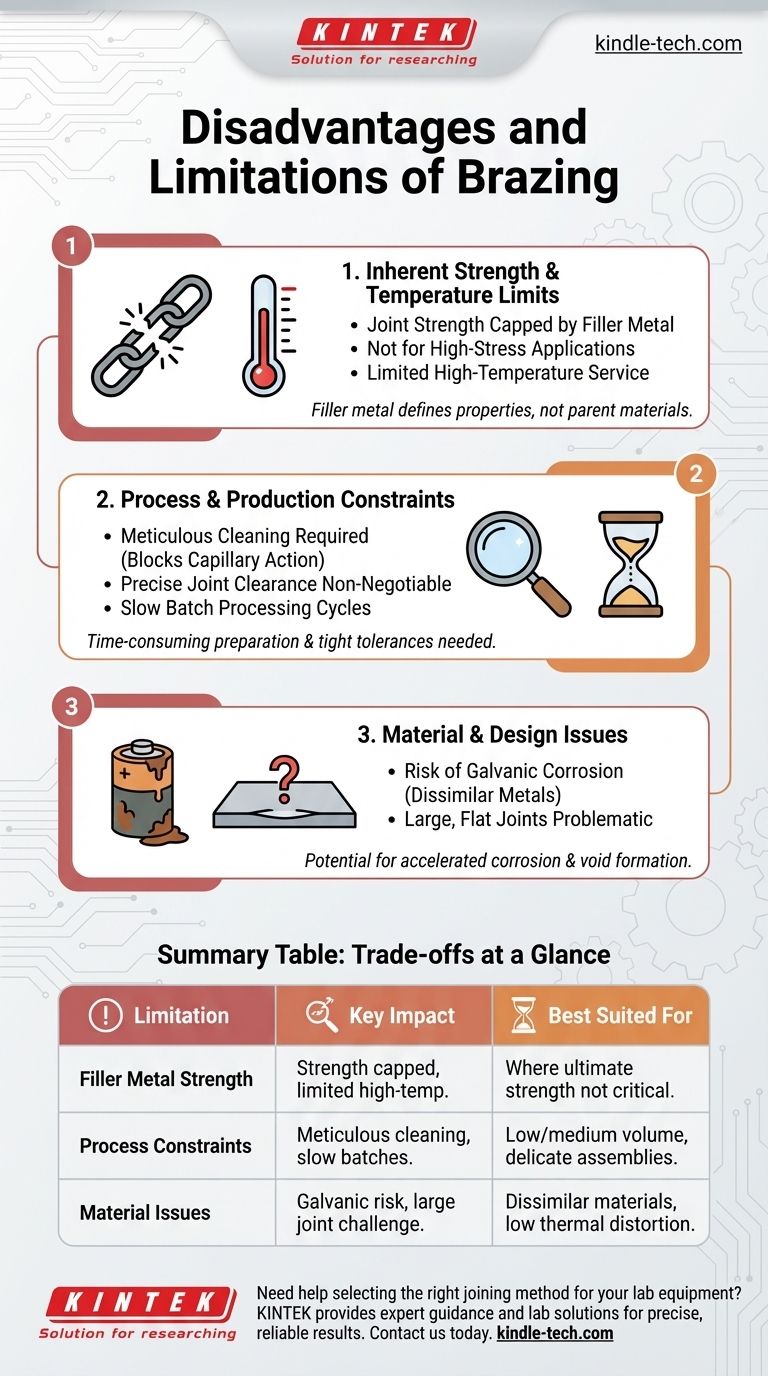

Limitação 1: Resistência Inerente e Resistência à Temperatura

A limitação mais fundamental de uma junta brasada é que ela só pode ser tão resistente quanto o metal de adição usado para criá-la.

O Limite do Metal de Adição

Ao contrário da soldagem, que funde os materiais base, a brasagem usa uma liga separada de menor ponto de fusão para atuar como adesivo. Isso significa que a resistência à tração da junta é limitada pela resistência desse metal de adição, que é quase sempre menor do que a dos metais base que estão sendo unidos.

Não Adequado para Aplicações de Alta Tensão

Como o metal de adição é o elo fraco, a brasagem geralmente não é o método preferido para aplicações sujeitas a cargas ou tensões extremamente altas, onde a resistência total do material base deve ser mantida.

Serviço Limitado a Altas Temperaturas

A temperatura de serviço de um componente brasado é restrita pelo ponto de fusão da liga de adição. Se o componente operar a uma temperatura que se aproxima do ponto de fusão do metal de adição, a junta perderá a integridade e falhará.

Limitação 2: Restrições de Processo e Produção

O processo de brasagem em si impõe requisitos rigorosos que podem afetar a velocidade e a complexidade da produção.

A Necessidade Crítica de Limpeza

A brasagem depende da ação capilar para atrair o metal de adição fundido para a junta. Essa ação pode ser completamente bloqueada por contaminantes como óleos, graxas e óxidos. Portanto, as peças devem ser escrupulosamente limpas antes da brasagem, adicionando uma etapa obrigatória e demorada ao processo de fabricação.

A Folga Precisa da Junta é Inegociável

Para que a ação capilar funcione eficazmente, a folga entre as duas peças que estão sendo unidas deve ser precisa e consistente. Uma folga muito larga impedirá que o metal de adição seja atraído, enquanto uma folga muito estreita pode restringir seu fluxo. Isso exige tolerâncias de fabricação rigorosas.

Ciclos Lentos de Processamento em Lotes

Como observado na brasagem em forno e a vácuo, o processo é frequentemente realizado em lotes. O ciclo de carregamento de peças, criação de vácuo ou atmosfera controlada, aquecimento, resfriamento e descarregamento é inerentemente lento, tornando-o menos adequado para manter o ritmo de linhas de produção contínuas de alto volume.

Limitação 3: Potenciais Problemas de Material e Design

Além da resistência e do processo, há considerações de material a serem lembradas.

Risco de Corrosão Galvânica

Ao unir metais dissimilares, a combinação de dois materiais base diferentes e um terceiro metal de adição pode criar uma célula galvânica na presença de um eletrólito (como umidade). Isso pode levar à corrosão acelerada na junta, comprometendo sua durabilidade a longo prazo.

Juntas Grandes e Planas Podem Ser Problemáticas

Conseguir uma junta sem vazios em uma área de superfície muito grande pode ser difícil. É desafiador garantir que o fluxo ou a atmosfera funcione perfeitamente em toda a área e que o metal de adição flua uniformemente para cada parte da junta.

Compreendendo as Compensações

É crucial ver essas limitações não como falhas, mas como compensações inerentes às vantagens únicas da brasagem.

Menos Calor para Menos Distorção

As temperaturas de processo mais baixas usadas na brasagem (em comparação com a soldagem) são uma vantagem significativa. Isso minimiza a distorção térmica e o estresse residual, tornando-a ideal para unir montagens delicadas, de paredes finas ou complexas que seriam danificadas por altas temperaturas.

União de Materiais Dissimilares

A brasagem é um dos melhores métodos para unir materiais radicalmente diferentes, como cobre com aço ou cerâmica com metais. As limitações do metal de adição são o preço pago por essa capacidade única.

Criação de Juntas Limpas e à Prova de Vazamentos

A limpeza meticulosa e as folgas precisas exigidas pelo processo resultam em juntas de altíssima qualidade, limpas e frequentemente hermeticamente seladas, com pouca necessidade de acabamento pós-processamento.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, as "desvantagens" da brasagem são desvantagens apenas se entrarem em conflito com seu objetivo principal.

- Se seu foco principal é a máxima resistência da junta e desempenho em alta temperatura: Você provavelmente deve considerar um processo de soldagem que funde os metais base.

- Se seu foco principal é a produção de alta velocidade e alto volume: Um processo de soldagem automatizado ou fixação mecânica pode ser mais adequado do que ciclos de brasagem em lote mais lentos.

- Se seu foco principal é unir materiais dissimilares ou montagens complexas com distorção térmica mínima: Os requisitos do processo e as limitações de resistência da brasagem são compensações aceitáveis para atingir seu objetivo.

Escolher o método de união correto exige compreender não apenas seus pontos fortes, mas também suas limitações inerentes e como elas se alinham com as demandas de sua aplicação específica.

Tabela Resumo:

| Limitação | Impacto Chave | Mais Adequado Para |

|---|---|---|

| Resistência do Metal de Adição | Resistência da junta limitada pelo metal de adição, não pelos metais base. Uso limitado em altas temperaturas. | Aplicações onde a resistência máxima não é crítica. |

| Restrições do Processo | Requer limpeza meticulosa, folgas precisas na junta e ciclos lentos em lote. | Produção de baixo a médio volume; montagens complexas ou delicadas. |

| Problemas de Material | Risco de corrosão galvânica com metais dissimilares; desafiador para juntas grandes e planas. | União de materiais dissimilares onde a distorção térmica deve ser minimizada. |

Precisa de ajuda para selecionar o método de união certo para seu equipamento de laboratório?

A brasagem oferece benefícios únicos para montagens delicadas e materiais dissimilares, mas compreender suas limitações é fundamental para uma aplicação bem-sucedida. Na KINTEK, somos especializados em fornecer o equipamento de laboratório e os consumíveis certos para apoiar suas necessidades específicas de união e fabricação.

Deixe nossos especialistas guiá-lo para a solução ideal para seu projeto.

Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar resultados precisos e confiáveis.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Cerâmica Composta de Nitreto de Boro BN Condutora para Aplicações Avançadas

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Placa Cerâmica de Nitreto de Boro (BN)

- Forno de Indução a Vácuo em Escala Laboratorial

As pessoas também perguntam

- Quais são as 3 etapas do recozimento? Domine o Processo para Otimizar as Propriedades do Metal

- É brasagem ou soldagem de HVAC? A Escolha Crítica para Sistemas Fortes e Sem Vazamentos

- Qual é a importância de controlar o crescimento de grãos na sinterização de cerâmicas? Domine a Microestrutura para um Desempenho Superior

- Qual é a importância do aquecimento a vácuo para Li-IL em MOFs? Garante Desidratação Profunda e Estabilidade da Bateria

- Qual o papel de um forno de craqueamento no craqueamento térmico de nafta leve? Otimize a Simulação Industrial e os Rendimentos

- Quais são as vantagens da brasagem? Obtenha Integridade de Junta Superior para Montagens Complexas

- Por que um forno de mais de 1000°C é necessário para LLZO/LLTO? Dominando a Sinterização de Alta Temperatura para Eletrólitos Cerâmicos

- Por que um forno de secagem a vácuo é essencial na preparação de ferrato(VI)? Preserve a Integridade Química com Secagem a Baixa Temperatura