A estampagem a quente de aço, mais conhecida na indústria como estampagem a quente ou endurecimento por prensa, é um processo de fabricação onde uma chapa de aço especializada é aquecida até ficar maleável, conformada em uma forma complexa e, em seguida, resfriada rapidamente dentro da própria matriz da prensa. Este processo integrado de conformação e têmpera transforma o aço, resultando em um componente final que é simultaneamente excepcionalmente forte e leve.

O princípio central da estampagem a quente não é apenas moldar o metal, mas mudar fundamentalmente sua estrutura interna durante o processo. Ele combina a alta conformabilidade do metal quente com um tratamento térmico na matriz (têmpera) para criar peças de aço de resistência ultra-elevada que seriam impossíveis de conformar usando métodos tradicionais de estampagem a frio.

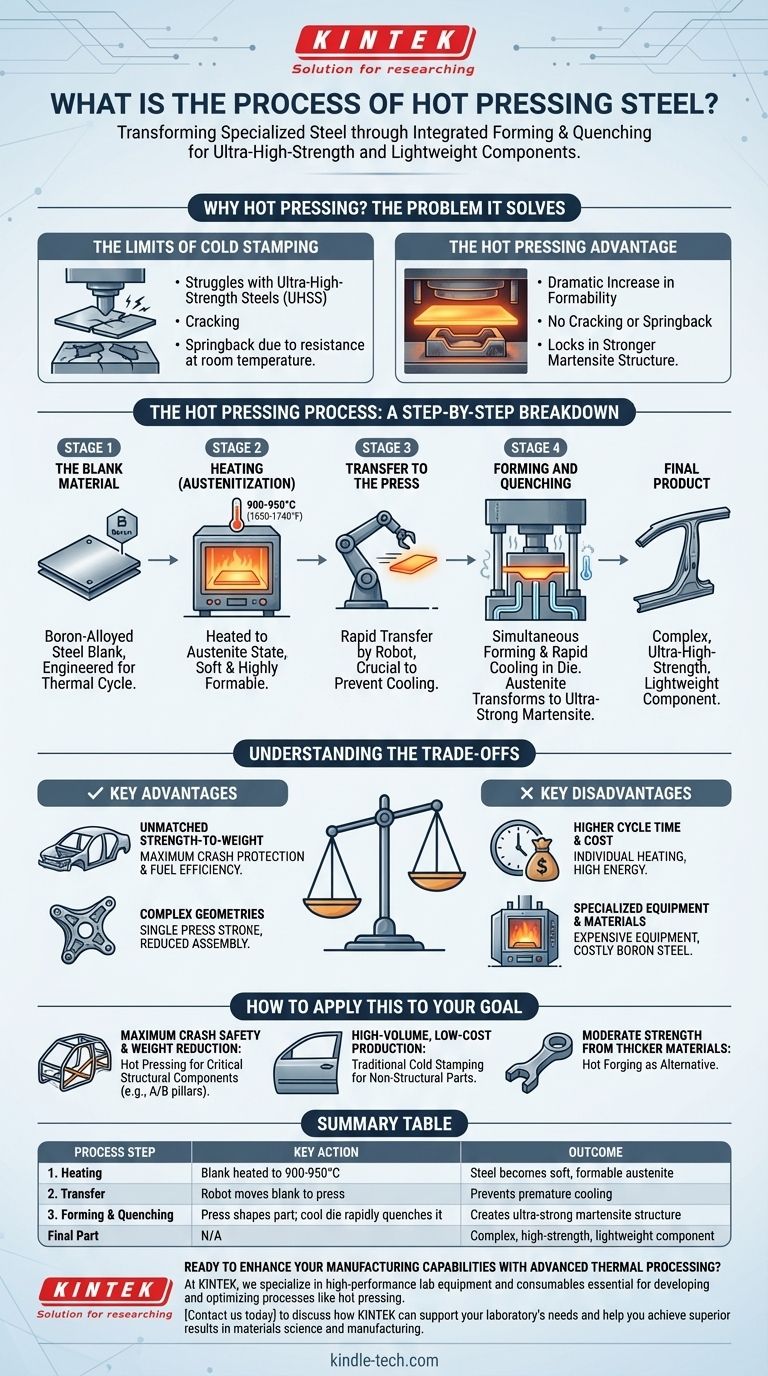

Por que Estampagem a Quente? O Problema que Ela Resolve

A engenharia moderna, particularmente na indústria automotiva, exige componentes que sejam simultaneamente mais fortes para segurança e mais leves para eficiência de combustível. A estampagem a frio tradicional de aço tem dificuldade em atender a esses objetivos conflitantes.

Os Limites da Estampagem a Frio

A estampagem a frio envolve pressionar aço à temperatura ambiente em uma matriz. Embora seja rápida e econômica, ela tem limitações significativas ao trabalhar com aços de resistência ultra-elevada (UHSS). Esses materiais são tão fortes à temperatura ambiente que resistem à conformação, levando a rachaduras ou "retorno elástico" (springback), onde a peça retorna parcialmente à sua forma original após a prensagem.

A Vantagem da Estampagem a Quente

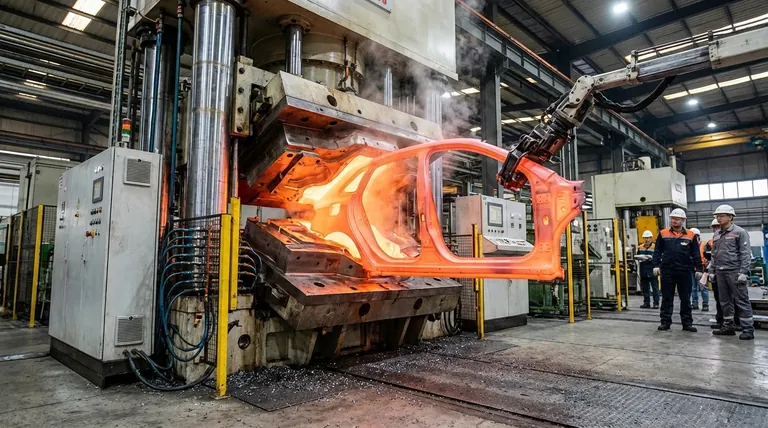

A estampagem a quente contorna totalmente esses problemas. Ao aquecer o aço até ficar vermelho-vivo, sua conformabilidade aumenta drasticamente, permitindo que ele seja moldado em geometrias complexas com facilidade. O resfriamento rápido subsequente fixa uma nova estrutura interna, muito mais forte, alcançando a resistência desejada sem o risco de rachaduras ou retorno elástico.

O Processo de Estampagem a Quente: Uma Análise Passo a Passo

O processo é uma sequência precisamente controlada de estágios térmicos e mecânicos. Cada etapa é crucial para alcançar as propriedades finais do componente.

Etapa 1: O Material Bruto (Blank)

O processo começa com um material bruto (blank), que é uma chapa plana de aço cortada em uma forma específica. Este não é um aço comum; é tipicamente um aço ligado a boro, projetado especificamente para responder perfeitamente ao ciclo de aquecimento e têmpera.

Etapa 2: Aquecimento (Austenitização)

O material bruto de aço é movido para um forno de alta temperatura e aquecido a aproximadamente 900-950°C (1650-1740°F). Nessa temperatura, a estrutura cristalina interna do aço se transforma em um estado chamado austenita. Nesse estado, o aço está macio, altamente conformável e pronto para a prensagem.

Etapa 3: Transferência para a Prensa

Assim que o material bruto está totalmente austenitizado, ele deve ser transferido do forno para a prensa muito rapidamente, muitas vezes por um robô. Essa velocidade é crucial para evitar que o material bruto esfrie demais antes de poder ser conformado.

Etapa 4: Conformação e Têmpera

Esta é a fase definidora do processo. O material bruto quente e maleável é colocado em uma matriz que possui canais de resfriamento internos. À medida que a prensa se fecha, duas coisas acontecem simultaneamente:

- Conformação: A prensa exerce pressão imensa, moldando o material bruto macio na geometria final e precisa da peça.

- Têmpera: A matriz fria extrai rapidamente o calor da peça quente a uma taxa controlada. Esse resfriamento rápido transforma a estrutura austenítica em martensita, uma estrutura cristalina extremamente dura e forte.

A peça sai da prensa já conformada e endurecida, possuindo suas propriedades finais de resistência ultra-elevada.

Entendendo as Compensações (Trade-offs)

Embora poderosa, a estampagem a quente não é a solução para todas as aplicações. Ela envolve um conjunto claro de benefícios e desvantagens que devem ser ponderados.

Vantagem Principal: Relação Incomparável entre Resistência e Peso

Peças estampadas a quente oferecem uma relação excepcional entre resistência e peso. Isso permite que os engenheiros projetem componentes como gaiolas de segurança de veículos que oferecem proteção máxima contra colisões, minimizando o peso total do veículo.

Vantagem Principal: Geometrias Complexas

Como o aço é conformado enquanto quente e macio, os projetistas podem criar peças intrincadas e complexas em uma única operação de prensa. Essa consolidação de peças reduz a complexidade de montagem e o custo ao longo da linha.

Desvantagem: Tempo de Ciclo e Custo Mais Elevados

A necessidade de aquecer cada material bruto individualmente torna o tempo de ciclo da estampagem a quente significativamente mais longo do que o da estampagem a frio. Isso, combinado com o alto consumo de energia dos fornos, leva a um custo mais alto por peça.

Desvantagem: Equipamento e Materiais Especializados

O processo requer equipamentos especializados e caros, incluindo fornos de alta temperatura e matrizes de prensa robustas e com resfriamento interno. O aço boro usado também é mais caro do que os aços convencionais de estampagem profunda.

Como Aplicar Isso ao Seu Objetivo

A escolha do processo de fabricação correto depende inteiramente dos requisitos específicos do componente.

- Se seu foco principal é segurança máxima contra colisões e redução de peso: A estampagem a quente é a escolha definitiva para componentes estruturais críticos, como pilares A/B, barras de teto e vigas de para-choque.

- Se seu foco principal é produção de alto volume e baixo custo de peças não estruturais: A estampagem a frio tradicional é muito mais econômica para componentes como painéis de porta ou para-lamas, onde a resistência ultra-elevada não é necessária.

- Se seu foco principal é criar peças com resistência moderada a partir de materiais mais espessos: A forjagem a quente, um processo diferente que envolve a conformação de metal em massa em vez de chapa, pode ser uma alternativa mais adequada.

Em última análise, a estampagem a quente é uma solução sofisticada projetada para superar os limites físicos da conformação tradicional de metais para as aplicações mais exigentes.

Tabela de Resumo:

| Etapa do Processo | Ação Principal | Resultado |

|---|---|---|

| 1. Aquecimento | Material bruto aquecido a 900-950°C | O aço torna-se austenita macia e conformável |

| 2. Transferência | Robô move o material bruto para a prensa | Impede o resfriamento prematuro |

| 3. Conformação e Têmpera | A prensa molda a peça; a matriz fria a tempera rapidamente | Cria estrutura de martensita ultra-forte |

| Peça Final | N/A | Componente complexo, de alta resistência e leve |

Pronto para aprimorar suas capacidades de fabricação com processamento térmico avançado?

Na KINTEK, especializamo-nos em equipamentos de laboratório de alto desempenho e consumíveis essenciais para o desenvolvimento e otimização de processos como a estampagem a quente. Quer você esteja pesquisando novas ligas de aço ou aumentando a produção, nossos fornos confiáveis, sistemas de controle de temperatura e consumíveis duráveis são projetados para atender às rigorosas exigências do seu laboratório.

Entre em contato conosco hoje para discutir como a KINTEK pode apoiar as necessidades do seu laboratório e ajudá-lo a alcançar resultados superiores em ciência dos materiais e fabricação.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como a fase de desgaseificação em uma prensa a quente a vácuo (VHP) otimiza o desempenho do compósito de diamante/alumínio?

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Obtenha 96%+ de Densidade para Compósitos (WC + B4C)p/6063Al

- Por que o vácuo elevado é preferido ao árgon para a sinterização de compósitos VC/Cu? Alcançar Molhabilidade e Resistência de Ligação Superiores

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo em vez de HIP? Otimizar a Produção de Compósitos de Folha-Fibra

- Qual é a função do equipamento de sinterização a vácuo ou prensagem a quente? Otimizar a Densificação e Resistência da Liga FeCrAl