Em sua essência, a sinterização contínua é um processo de fabricação de alto volume que transforma materiais em pó em uma massa sólida e densa, movendo-os através de um forno longo com zonas de temperatura controladas. Ao contrário dos processos em batelada, onde os materiais são carregados, aquecidos e resfriados em uma câmara estática, a sinterização contínua utiliza um sistema de esteira para garantir um fluxo constante e automatizado de peças, aumentando drasticamente a velocidade e a consistência da produção.

A distinção crítica a ser compreendida é que a sinterização contínua prioriza a produtividade e a escalabilidade em detrimento do controle atmosférico preciso oferecido pelos processos em batelada. Isso a torna o método ideal para a produção em massa de componentes metálicos e cerâmicos onde a eficiência é primordial.

O Objetivo Fundamental: Do Pó ao Sólido

Para entender a sinterização contínua, devemos primeiro compreender os princípios básicos do próprio processo de sinterização. É um método de consolidação impulsionado pela energia térmica.

O que é Sinterização?

Sinterização é o processo de compactar e formar uma massa sólida a partir de um material em pó, aplicando calor e pressão. Crucialmente, a temperatura é mantida abaixo do ponto de fusão do material.

O objetivo é reduzir os espaços porosos entre as partículas iniciais, forçando-as a se ligarem e criarem um objeto denso e sólido.

O Mecanismo em Nível Atômico

A magia da sinterização acontece em nível atômico. À medida que o material é aquecido, os átomos ganham energia e se difundem através dos limites das partículas adjacentes.

Essa migração atômica efetivamente "solda" as partículas, fundindo-as em uma única peça coesa com força e densidade significativamente maiores.

Por Que Não Simplesmente Fundir?

A sinterização é essencial para materiais com pontos de fusão extremamente altos, como tungstênio e molibdênio, onde a fusão seria impraticável e energeticamente intensiva.

Além disso, permite a criação de peças com porosidade controlada ou microestruturas específicas que seriam impossíveis de alcançar por meio da fundição.

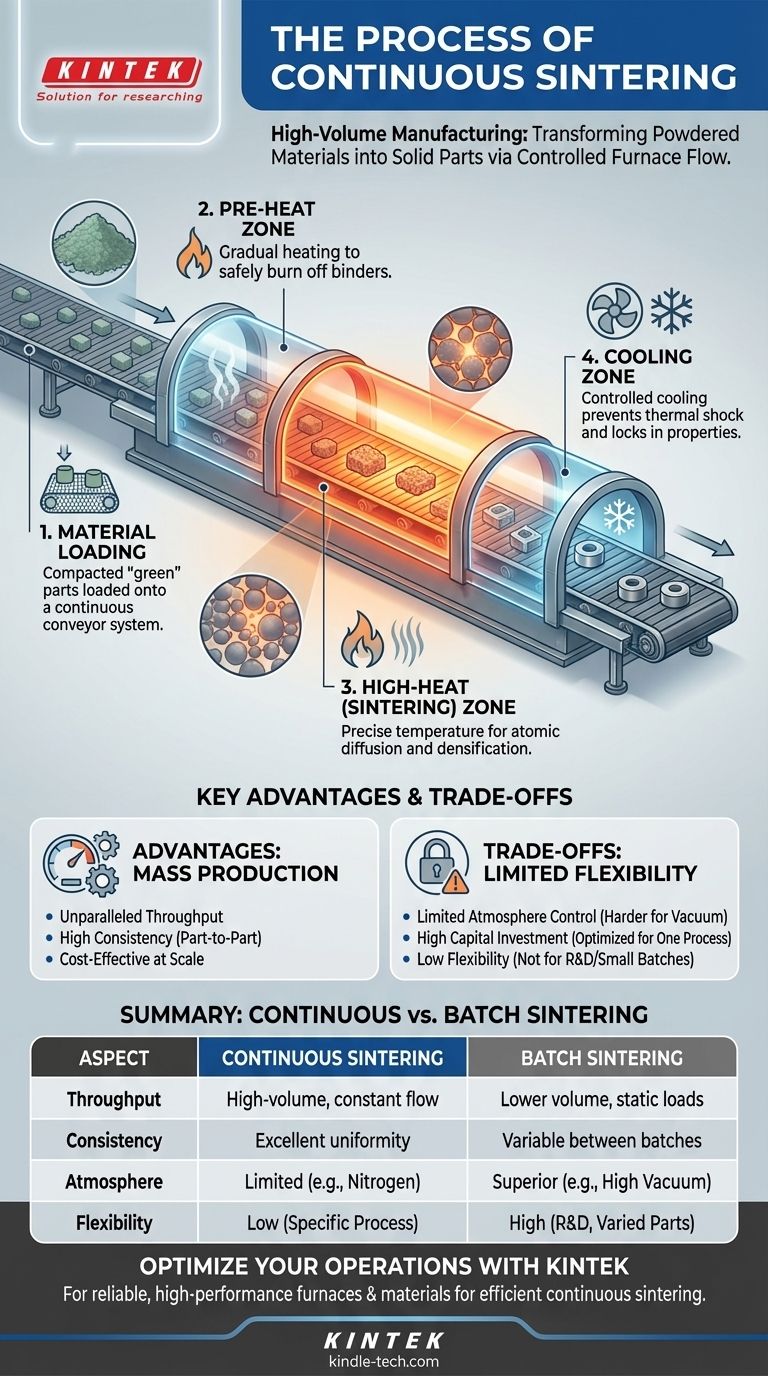

O Processo de Sinterização Contínua: Um Fluxo Passo a Passo

O processo contínuo converte os princípios da sinterização em uma operação eficiente, estilo linha de montagem. As peças, frequentemente chamadas de compactos "verdes", movem-se sequencialmente através de diferentes zonas de um forno de túnel.

Etapa 1: Carregamento do Material

As peças "verdes" compactadas são carregadas em uma esteira transportadora de malha ou empurradas por um mecanismo de empurrador cerâmico na entrada do forno. A taxa de carregamento é cuidadosamente controlada para corresponder à velocidade de processamento do forno.

Etapa 2: A Zona de Pré-aquecimento

À medida que as peças entram no forno, elas primeiro passam por uma zona de pré-aquecimento ou de queima de ligante. A temperatura é gradualmente aumentada para queimar com segurança quaisquer lubrificantes ou agentes ligantes usados na etapa inicial de compactação do pó.

Etapa 3: A Zona de Alto Calor (Sinterização)

Em seguida, as peças se movem para a seção mais quente do forno, onde a temperatura é mantida no ponto de sinterização preciso para aquele material específico. É nesta zona que ocorrem a difusão atômica crítica e a densificação.

Etapa 4: A Zona de Resfriamento

Finalmente, as peças recém-sinterizadas viajam através de uma seção de resfriamento controlada. Essa redução gradual da temperatura é vital para evitar choque térmico, que poderia causar rachaduras, e para fixar as propriedades finais desejadas do material.

Compreendendo as Trocas: Sinterização Contínua vs. em Batelada

A escolha entre sinterização contínua e em batelada (como sinterização a vácuo ou por micro-ondas) é estratégica, definida por um conjunto claro de trocas.

Vantagem: Produtividade e Escalabilidade

O principal benefício da sinterização contínua é sua imensa produtividade. Ela é projetada para produção ininterrupta e de alto volume, tornando-a incrivelmente econômica em escala.

Vantagem: Consistência

Como cada peça segue exatamente o mesmo caminho e experimenta o perfil térmico idêntico, a consistência entre as peças é excepcionalmente alta. Isso é crucial para aplicações com requisitos rigorosos de controle de qualidade.

Limitação: Controle Atmosférico

Embora uma atmosfera controlada (como nitrogênio ou hidrogênio) possa ser mantida, é muito mais difícil alcançar um vácuo de alta pureza em comparação com um forno em batelada selado. Isso torna a sinterização contínua menos adequada para materiais altamente reativos que exigem ambientes imaculados.

Limitação: Flexibilidade

Os fornos contínuos são equipamentos grandes e de capital intensivo, otimizados para um processo específico. Eles não são facilmente ajustados, tornando-os ineficientes para pesquisa, prototipagem ou pequenas tiragens de produção de peças variadas.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre um processo de sinterização contínua ou em batelada depende inteiramente das suas prioridades operacionais e requisitos de material.

- Se o seu foco principal é produção de alto volume e eficiência de custo: A sinterização contínua é a escolha clara por sua velocidade, automação e consistência incomparáveis na fabricação em massa.

- Se o seu foco principal é a pureza do material e propriedades precisas: Os processos em batelada, como a sinterização a vácuo, oferecem controle superior sobre a atmosfera, o que é crítico para metais reativos ou cerâmicas avançadas.

- Se o seu foco principal é P&D ou a produção de peças diversas em pequenos lotes: A flexibilidade de um forno em batelada é essencial para testar diferentes ciclos térmicos e acomodar várias composições de materiais sem grandes interrupções.

Ao compreender essa distinção fundamental do processo, você pode alinhar com confiança sua estratégia de fabricação com seus objetivos específicos de material e negócios.

Tabela Resumo:

| Aspecto | Sinterização Contínua | Sinterização em Batelada |

|---|---|---|

| Produtividade | Alto volume, fluxo constante | Menor volume, cargas estáticas |

| Consistência | Excelente uniformidade peça a peça | Variável entre lotes |

| Controle Atmosférico | Limitado (ex: nitrogênio/hidrogênio) | Superior (ex: alto vácuo) |

| Flexibilidade | Baixa (otimizada para um processo) | Alta (ideal para P&D e peças variadas) |

| Melhor Para | Produção em massa de componentes padrão | Materiais reativos, prototipagem, pequenos lotes |

Pronto para escalar a produção de seus componentes com soluções de sinterização confiáveis? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo os fornos e materiais duráveis e de alto desempenho necessários para processos eficientes de sinterização contínua. Seja você um produtor em massa de peças metálicas ou cerâmicas, nossa experiência garante que você alcance a consistência e a produtividade que seu laboratório exige. Entre em contato conosco hoje para discutir como a KINTEK pode otimizar suas operações de sinterização!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Quais funções técnicas um forno de sinterização por prensagem a quente a vácuo oferece? Otimizar Revestimentos de Liga CoCrFeNi

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6