Em sua essência, a reativação de carbono é um processo térmico de alta temperatura projetado para restaurar as propriedades adsortivas do carvão ativado usado. Envolve o aquecimento do carbono usado em um ambiente controlado e com baixo teor de oxigênio, entre 600 e 900°C. Esse calor intenso queima eficazmente os contaminantes orgânicos que foram capturados nos poros do carbono, regenerando-o para reutilização.

O propósito central da reativação é transformar o carvão ativado usado de um produto residual de volta em um ativo viável. Ao limpar sua estrutura porosa, o processo oferece uma alternativa sustentável e muitas vezes mais econômica do que a compra contínua de material novo.

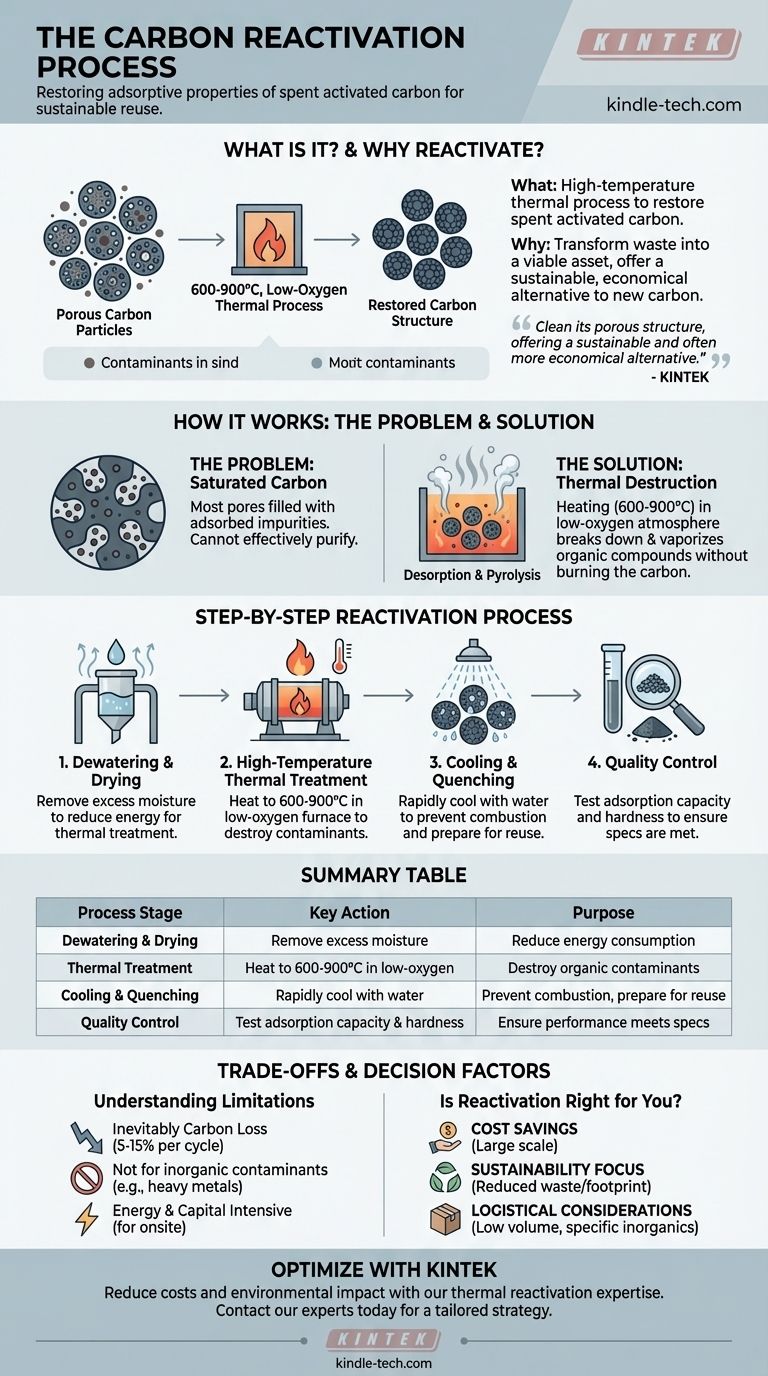

Como Funciona a Reativação de Carbono

Para entender a reativação, você deve primeiro entender o que torna o carvão ativado "usado". Sua eficácia vem de uma vasta rede de poros microscópicos que prendem, ou adsorvem, contaminantes.

O Problema: Carbono Saturado

O carvão ativado torna-se "usado" ou "saturado" quando a maioria de seus poros disponíveis está preenchida com impurezas adsorvidas. Neste ponto, ele não pode mais purificar eficazmente a água ou o ar e deve ser substituído.

A Solução: Destruição Térmica

A reativação reverte esse processo através de tratamento térmico em um forno ou estufa. A chave é manter uma atmosfera de baixo oxigênio enquanto o carbono é aquecido a temperaturas muito altas (600-900°C).

Este ambiente faz com que os compostos orgânicos adsorvidos sofram dessorção e pirólise. Eles são decompostos e vaporizados, queimando-os eficazmente da superfície do carbono sem queimar o próprio carbono.

O Resultado: Uma Estrutura Restaurada

Uma vez que os contaminantes são destruídos e removidos, a rede de poros interna do carbono é limpa. Embora uma pequena porcentagem da capacidade do carbono seja perdida em cada ciclo, a grande maioria de seu potencial adsortivo é restaurada, permitindo que seja colocado de volta em serviço.

O Processo de Reativação Passo a Passo

Embora o equipamento específico possa variar, as etapas fundamentais da reativação são consistentes. O processo é muito mais controlado do que a simples carbonização.

Etapa 1: Desaguamento e Secagem

O carbono usado, especialmente de aplicações de tratamento de água, é primeiro desaguado e seco. Isso remove o excesso de umidade, o que reduz a energia necessária para a etapa de aquecimento de alta temperatura.

Etapa 2: Tratamento Térmico de Alta Temperatura

O carbono seco é alimentado em um forno de reativação selado, muitas vezes um forno rotativo. O sistema é aquecido à faixa de temperatura alvo enquanto o nível de oxigênio é mantido próximo de zero para evitar a combustão do carbono. Esta é a etapa crítica onde os contaminantes são destruídos.

Etapa 3: Resfriamento e Extinção

Após sair do forno, o carbono reativado quente deve ser resfriado cuidadosamente. Isso é tipicamente feito através de um "resfriamento rápido" com água, que baixa sua temperatura com segurança e evita que ele entre em combustão ao entrar em contato com o oxigênio no ar aberto.

Etapa 4: Controle de Qualidade

Finalmente, o carbono reativado é testado para garantir que atende às especificações de desempenho para capacidade de adsorção, densidade e dureza. Ele está então pronto para ser devolvido à aplicação.

Compreendendo as Vantagens e Limitações

A reativação é uma ferramenta poderosa, mas não é uma solução perfeita ou universalmente aplicável. Compreender suas limitações é crucial para tomar uma decisão informada.

Perda Inevitável de Carbono

O processo não é 100% eficiente. A cada ciclo de reativação, uma pequena quantidade do próprio carbono é perdida, tipicamente entre 5% e 15%. Essa perda deve ser considerada nos cálculos econômicos, pois será necessário carbono de "reposição".

Compatibilidade de Contaminantes

A reativação é ideal para contaminantes orgânicos que podem ser destruídos termicamente. Não é adequada para remover materiais inorgânicos como metais pesados, pois estes permanecerão no carbono e podem se acumular a níveis problemáticos ao longo de múltiplos ciclos.

Custos de Energia e Capital

As instalações de reativação são intensivas em energia e exigem um investimento de capital significativo. Para operações menores, o custo de transporte do carbono usado para uma instalação de reativação de terceiros pode ser uma consideração mais prática do que a construção de um sistema no local.

A Reativação é a Escolha Certa para Você?

A escolha entre reativação e descarte depende inteiramente da sua escala operacional, objetivos de sustentabilidade e da natureza dos seus contaminantes.

- Se o seu foco principal é a economia de custos em escala: A reativação é quase sempre mais econômica do que comprar carbono novo para aplicações de grande volume.

- Se o seu foco principal é a sustentabilidade: A reativação reduz drasticamente os resíduos sólidos e diminui a pegada de carbono associada à produção e transporte de material virgem.

- Se você lida com baixos volumes ou inorgânicos específicos: A complexidade logística, os altos custos ou a incompatibilidade de contaminantes podem tornar o descarte e a substituição simples uma escolha mais prática.

Ao ponderar esses fatores, você pode determinar o caminho mais eficaz e responsável para gerenciar seu carvão ativado.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Propósito |

|---|---|---|

| Desaguamento e Secagem | Remover o excesso de umidade | Reduzir o consumo de energia para o tratamento térmico |

| Tratamento Térmico | Aquecer a 600-900°C em forno com baixo oxigênio | Destruir contaminantes orgânicos via pirólise |

| Resfriamento e Extinção | Resfriar rapidamente com água | Prevenir a combustão e preparar o carbono para reutilização |

| Controle de Qualidade | Testar a capacidade de adsorção e dureza | Garantir que o desempenho atende às especificações |

Otimize seu gerenciamento de carvão ativado com a KINTEK.

Se o seu laboratório ou processo industrial depende de carvão ativado para purificação, nossa expertise em reativação térmica pode ajudá-lo a reduzir significativamente os custos e o impacto ambiental. A KINTEK é especializada no fornecimento de equipamentos de laboratório de alto desempenho e soluções sustentáveis para o gerenciamento de consumíveis como o carvão ativado.

Entre em contato com nossos especialistas hoje para discutir como uma estratégia de reativação de carbono personalizada pode aumentar sua eficiência operacional e apoiar seus objetivos de sustentabilidade.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Fornalha de Tubo Laboratorial Multizona

As pessoas também perguntam

- Como os compósitos são processados por sinterização? Soluções de Materiais de Engenharia Através de Colagem Térmica Avançada

- Por que um forno de alta temperatura com teste multiprobe é usado para perovskita ABO3? Obtenha dados precisos de condutividade

- Quais são as vantagens de processo de usar um forno tubular rotativo para pó de WS2? Alcançar cristalinidade superior do material

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo