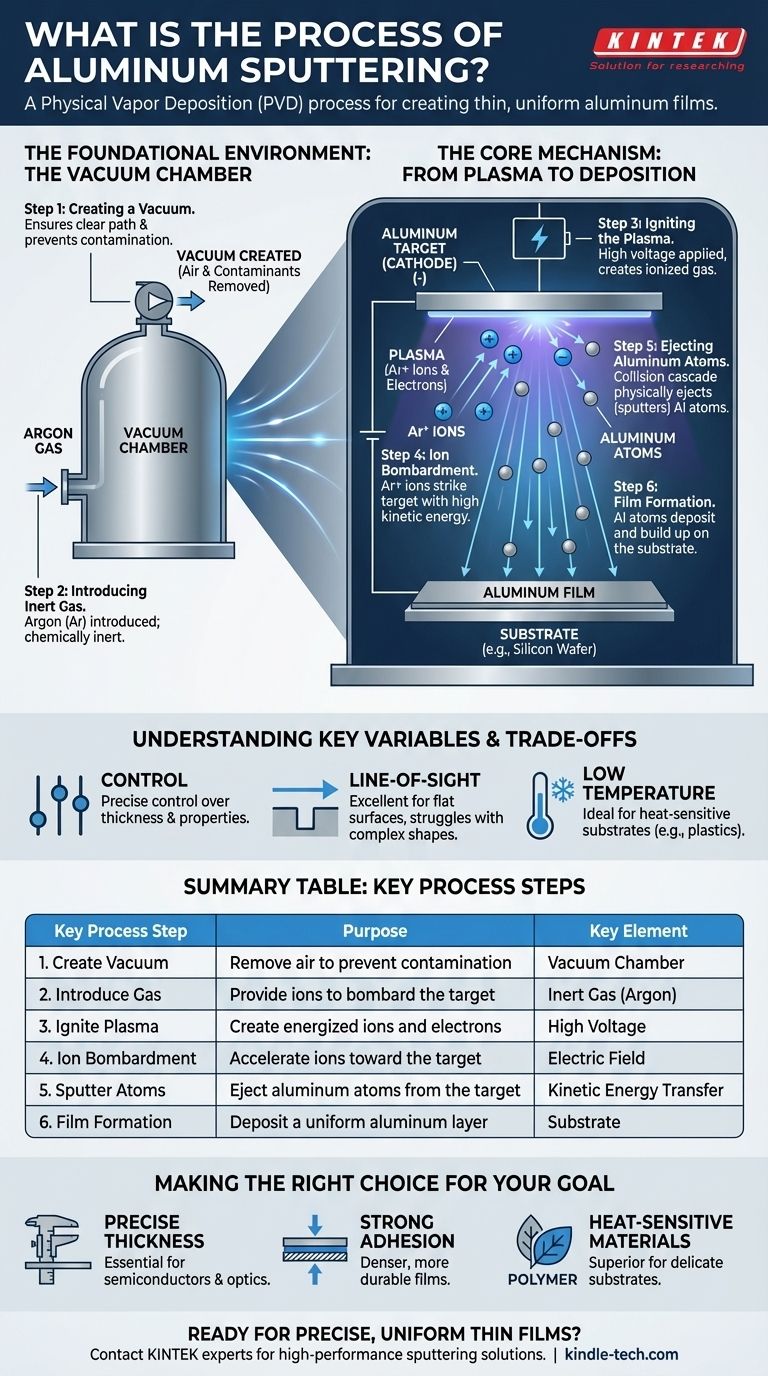

Em sua essência, o sputtering de alumínio é um processo de deposição física de vapor (PVD) usado para criar um revestimento de alumínio extremamente fino e uniforme sobre uma superfície, conhecida como substrato. Dentro de uma câmara de vácuo, um bloco sólido de alumínio (o "alvo") é bombardeado por íons de alta energia de um gás inerte, como o argônio. Essa colisão em escala atômica expulsa fisicamente os átomos de alumínio do alvo, que então viajam e se depositam no substrato, construindo o filme desejado átomo por átomo.

O sputtering é fundamentalmente um processo mecânico, não químico ou térmico. Ele usa a energia cinética do bombardeio de íons para desalojar fisicamente os átomos, permitindo um controle preciso sobre a espessura, densidade e uniformidade do filme resultante.

O Ambiente Fundamental: A Câmara de Vácuo

Para entender o processo de sputtering, devemos primeiro entender o ambiente em que ele ocorre. Toda a operação acontece dentro de uma câmara de vácuo selada, o que é fundamental por duas razões.

### Passo 1: Criação de um Vácuo

A câmara é primeiro evacuada para remover o ar e outros gases atmosféricos. Isso impede que os átomos de alumínio pulverizados colidam com partículas indesejadas, o que contaminaria o filme e interromperia sua estrutura.

Um vácuo de alta qualidade garante que os átomos de alumínio tenham um caminho "de linha de visão" claro e desimpedido do alvo para o substrato.

### Passo 2: Introdução de um Gás Inerte

Uma vez estabelecido o vácuo, uma pequena quantidade, precisamente controlada, de um gás inerte é introduzida. O Argônio é a escolha mais comum.

Este gás é escolhido porque é quimicamente inerte, o que significa que não reagirá com o alumínio. Seus átomos também têm massa suficiente para desalojar eficazmente os átomos de alumínio no impacto.

O Mecanismo Central: Do Plasma à Deposição

Com o ambiente preparado, o processo ativo de sputtering pode começar. Isso envolve a criação de um plasma e seu uso como meio para transferência de energia.

### Passo 3: Ignição do Plasma

Uma alta tensão é aplicada através da câmara, com o alvo de alumínio atuando como o eletrodo negativo (cátodo). Este forte campo elétrico energiza o gás argônio, removendo elétrons dos átomos de argônio.

Este processo cria um estado de matéria brilhante e energizado chamado plasma, que é uma mistura de íons de argônio carregados positivamente (Ar+) e elétrons livres.

### Passo 4: Bombardeio de Íons no Alvo

Os íons de argônio carregados positivamente são acelerados à força pelo campo elétrico e atraídos em direção ao alvo de alumínio carregado negativamente em alta velocidade.

Pense nisso como um jogo de sinuca subatômico. Os íons de argônio são as bolas-guia, e o alvo de alumínio é o conjunto de bolas. Eles atingem a superfície com imensa energia cinética.

### Passo 5: Ejeção de Átomos de Alumínio

Quando um íon de argônio colide com o alvo de alumínio, ele transfere seu momento aos átomos de alumínio. Isso desencadeia uma cascata de colisão dentro da estrutura atômica do alvo.

Se essa cascata atingir a superfície com energia suficiente para superar a força de ligação atômica do material, um ou mais átomos de alumínio são fisicamente ejetados, ou "pulverizados", do alvo.

### Passo 6: Formação do Filme no Substrato

Esses átomos de alumínio neutros recém-liberados viajam através da câmara de vácuo. Quando atingem o substrato (como uma bolacha de silício ou uma peça de vidro), eles se condensam em sua superfície.

Com o tempo, milhões desses átomos chegam e aderem ao substrato, construindo um filme de alumínio fino, denso e altamente uniforme.

Compreendendo as Compensações e Variáveis Chave

Embora poderoso, o processo de sputtering não é isento de complexidades. A qualidade do filme final depende inteiramente do controle preciso de várias variáveis.

### Controle Sobre as Propriedades do Filme

A principal vantagem do sputtering é o seu controle. Ao ajustar a voltagem, a pressão do gás argônio e a distância entre o alvo e o substrato, os engenheiros podem ajustar com precisão a densidade, a estrutura de grãos e as propriedades elétricas do filme.

### Sputtering é um Processo de Linha de Visão

Os átomos pulverizados geralmente viajam em linha reta. Isso significa que o processo é excelente para revestir superfícies planas, mas pode ter dificuldade em revestir uniformemente formas tridimensionais complexas com sulcos profundos ou reentrâncias.

### Um Processo Mecânico, Não Térmico

Ao contrário da evaporação térmica, onde um material é derretido, o sputtering é um processo de temperatura mais baixa impulsionado pela energia cinética. Isso o torna ideal para revestir substratos sensíveis ao calor, como plásticos, que seriam danificados por altas temperaturas.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a mecânica do sputtering de alumínio permite que você determine se é a técnica apropriada para sua aplicação específica.

- Se seu foco principal for espessura precisa do filme e uniformidade: O sputtering oferece controle excepcional e repetível sobre as taxas de deposição, tornando-o essencial para aplicações em semicondutores e óptica.

- Se seu foco principal for forte adesão e densidade do filme: A alta energia cinética dos átomos pulverizados cria filmes mais densos e duráveis com melhor adesão ao substrato em comparação com outros métodos.

- Se seu foco principal for revestir materiais sensíveis ao calor: O sputtering é um processo relativamente frio, tornando-o a escolha superior para depositar filmes metálicos sobre polímeros e outros substratos delicados.

Ao dominar este processo de transferência atômica controlada, podemos projetar e fabricar materiais com propriedades específicas essenciais para a tecnologia moderna.

Tabela de Resumo:

| Etapa Principal do Processo | Propósito | Elemento Chave |

|---|---|---|

| 1. Criar Vácuo | Remover ar para evitar contaminação | Câmara de Vácuo |

| 2. Introduzir Gás | Fornecer íons para bombardear o alvo | Gás Inerte (Argônio) |

| 3. Ignição do Plasma | Criar íons e elétrons energizados | Alta Tensão |

| 4. Bombardeio de Íons | Acelerar íons em direção ao alvo | Campo Elétrico |

| 5. Pulverizar Átomos | Ejetar átomos de alumínio do alvo | Transferência de Energia Cinética |

| 6. Formação do Filme | Depositar uma camada uniforme de alumínio | Substrato (ex: Bolacha de Silício) |

Pronto para obter filmes finos precisos e uniformes para o seu laboratório?

O processo de sputtering de alumínio é fundamental para aplicações em semicondutores, óptica e revestimento de materiais sensíveis ao calor. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório de alto desempenho, incluindo sistemas de sputtering, para ajudá-lo a dominar a deposição de filmes finos com controle excepcional sobre espessura, densidade e adesão.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e encontrar a solução de sputtering perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas