Em sua essência, o princípio da Sinterização por Plasma de Faísca (SPS) é o uso de uma corrente elétrica contínua pulsada e pressão uniaxial simultânea para consolidar rapidamente pós em um sólido denso. Ao contrário dos fornos convencionais que aquecem externamente, o SPS passa a corrente diretamente através da matriz condutiva e do próprio pó, gerando calor interno intenso que acelera dramaticamente o processo de sinterização.

A inovação central do SPS é seu método de aquecimento. Ao usar o material e suas ferramentas como elemento de aquecimento, ele atinge taxas de aquecimento extremamente altas e ativa as superfícies das partículas, permitindo a densificação completa em temperaturas mais baixas e em significativamente menos tempo do que os métodos tradicionais.

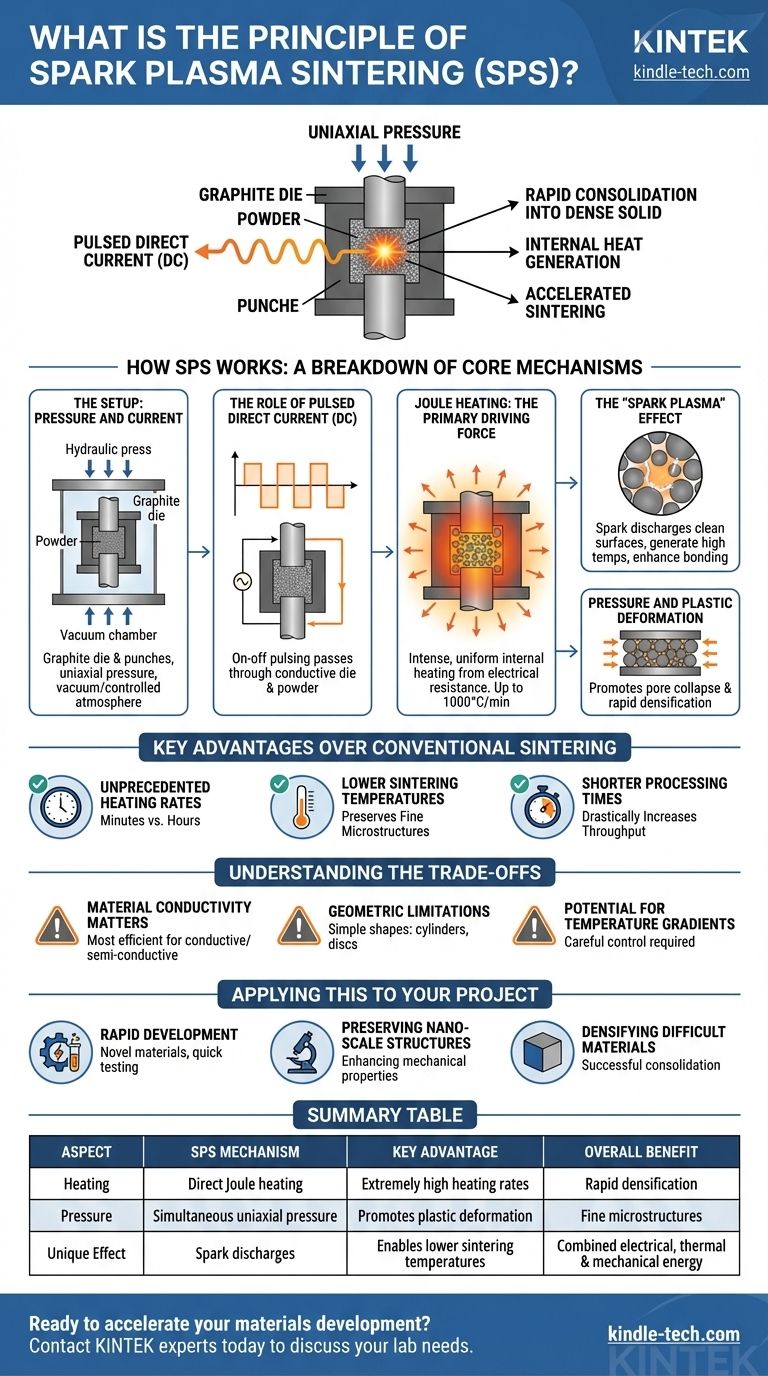

Como o SPS Funciona: Uma Análise dos Mecanismos Centrais

A Sinterização por Plasma de Faísca, também conhecida como Técnica de Sinterização Assistida por Campo (FAST), é um processo sofisticado que integra energia elétrica, térmica e mecânica. Compreender como essas forças interagem é fundamental para entender sua eficácia.

A Configuração: Pressão e Corrente

O material em pó é carregado em uma matriz de grafite, que é eletricamente condutiva e capaz de suportar altas temperaturas. A matriz é colocada entre dois punções que atuam como eletrodos, e todo o conjunto é submetido a pressão uniaxial por uma prensa hidráulica.

Essa configuração é alojada em uma câmara de vácuo ou atmosfera controlada para evitar a oxidação e garantir a pureza do material final.

O Papel da Corrente Contínua Pulsada (DC)

Em vez de uma corrente constante, o SPS usa uma corrente contínua pulsada. Esse pulso de ligar e desligar é uma característica crítica. A corrente é passada diretamente dos eletrodos, através dos punções, para a matriz condutiva e – se o pó for condutivo – através do próprio compactado de pó.

Aquecimento Joule: A Principal Força Motriz

O principal mecanismo de aquecimento é o aquecimento Joule. À medida que a corrente elétrica encontra resistência da matriz de grafite e das partículas de pó, ela gera calor intenso e uniforme. Isso significa que a amostra é aquecida de dentro para fora e de fora para dentro simultaneamente, uma vantagem fundamental sobre os métodos convencionais que dependem de radiação externa lenta.

Este método de aquecimento direto é responsável pelas extraordinárias taxas de aquecimento, que podem atingir até 1000°C por minuto.

O Efeito "Plasma de Faísca"

O nome do processo vem de um fenômeno microscópico que ocorre entre as partículas de pó. O forte campo elétrico pode gerar descargas de faísca localizadas através das lacunas entre as partículas adjacentes.

Acredita-se que essas faíscas sirvam a dois propósitos. Primeiro, elas limpam as superfícies das partículas de pó, removendo camadas de óxido ou outros contaminantes. Segundo, elas geram temperaturas extremamente altas em um volume minúsculo, criando o que se teoriza ser um estado momentâneo de plasma que melhora a difusão e a ligação entre as partículas.

Pressão e Deformação Plástica

Enquanto a corrente elétrica aquece o material, a pressão uniaxial constante desempenha um papel vital. À medida que as partículas amolecem, a pressão as força a se unirem, auxiliando no colapso dos poros e promovendo a deformação plástica para atingir rapidamente uma peça final altamente densa.

Principais Vantagens sobre a Sinterização Convencional

Os princípios únicos do SPS conferem-lhe vantagens significativas sobre as técnicas tradicionais baseadas em forno, como a prensagem a quente.

Taxas de Aquecimento Sem Precedentes

Como a peça de trabalho e a matriz atuam como seus próprios elementos de aquecimento, o sistema pode atingir as temperaturas-alvo em minutos, em vez de horas. Essa velocidade é uma característica definidora do processo.

Temperaturas de Sinterização Mais Baixas

A combinação da limpeza da superfície por descargas de faísca e o rápido aquecimento Joule permite a densificação completa em temperaturas várias centenas de graus mais baixas do que as exigidas para a sinterização convencional. Isso é crucial para preservar microestruturas de granulação fina ou processar materiais sensíveis à temperatura.

Tempos de Processamento Mais Curtos

O aquecimento rápido, os curtos tempos de permanência na temperatura e o resfriamento rápido resultam em tempos totais de processo medidos em minutos. Isso aumenta drasticamente a produtividade em comparação com as horas ou até dias exigidos pelos ciclos de forno tradicionais.

Compreendendo as Desvantagens

Nenhuma tecnologia está isenta de suas limitações. Para aplicar o SPS de forma eficaz, você deve estar ciente de suas restrições.

A Condutividade do Material Importa

O processo é mais eficiente para materiais eletricamente condutores ou semicondutores. Embora existam técnicas para sinterizar cerâmicas isolantes, elas são mais complexas e podem envolver o uso de um leito de pó condutivo ou outras soluções alternativas.

Limitações Geométricas

A dependência de uma matriz rígida e pressão uniaxial geralmente limita o SPS à produção de formas simples, como cilindros, discos e blocos retangulares. Peças complexas, próximas à forma final, são difíceis de fabricar diretamente.

Potencial para Gradientes de Temperatura

Embora o aquecimento seja muito rápido, gradientes de temperatura ainda podem se formar entre o centro e a superfície de uma amostra grande. Um projeto e controle cuidadosos do processo são necessários para garantir a uniformidade térmica e um produto final homogêneo.

Aplicando Isso ao Seu Projeto

A decisão de usar o SPS deve ser impulsionada por seus objetivos específicos de material e desempenho.

- Se o seu foco principal é o desenvolvimento rápido de novos materiais: O SPS é uma ferramenta incomparável para fabricar e testar rapidamente novas ligas, compósitos e cerâmicas devido aos seus tempos de ciclo extremamente curtos.

- Se o seu foco principal é preservar estruturas em nanoescala ou de granulação fina: As temperaturas mais baixas e os curtos tempos de permanência do SPS são ideais para prevenir o crescimento de grãos, o que é crítico para melhorar as propriedades mecânicas.

- Se o seu foco principal é densificar materiais difíceis de sinterizar: A ativação da superfície e os efeitos combinados de calor e pressão no SPS podem consolidar com sucesso materiais que falham em densificar usando métodos convencionais.

Em última análise, o princípio do SPS é usar energia elétrica direcionada para criar um ambiente de sinterização superior, abrindo novas possibilidades para o processamento de materiais.

Tabela Resumo:

| Aspecto | Mecanismo SPS | Principal Vantagem |

|---|---|---|

| Aquecimento | Aquecimento Joule direto via corrente contínua pulsada | Taxas de aquecimento extremamente altas (até 1000°C/min) |

| Pressão | Pressão uniaxial simultânea | Promove a deformação plástica e o colapso dos poros |

| Efeito Único | Descargas de faísca limpam as superfícies das partículas | Permite temperaturas de sinterização mais baixas |

| Benefício Geral | Energia elétrica, térmica e mecânica combinadas | Densificação rápida com microestruturas finas |

Pronto para acelerar o desenvolvimento de seus materiais com tecnologia de sinterização avançada?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de última geração, incluindo soluções para processos avançados de sinterização. Seja você desenvolvendo novas ligas, compósitos ou precisando preservar estruturas em nanoescala, nossa experiência pode ajudá-lo a alcançar resultados superiores de forma mais rápida e eficiente.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório e abrir novas possibilidades para sua pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS