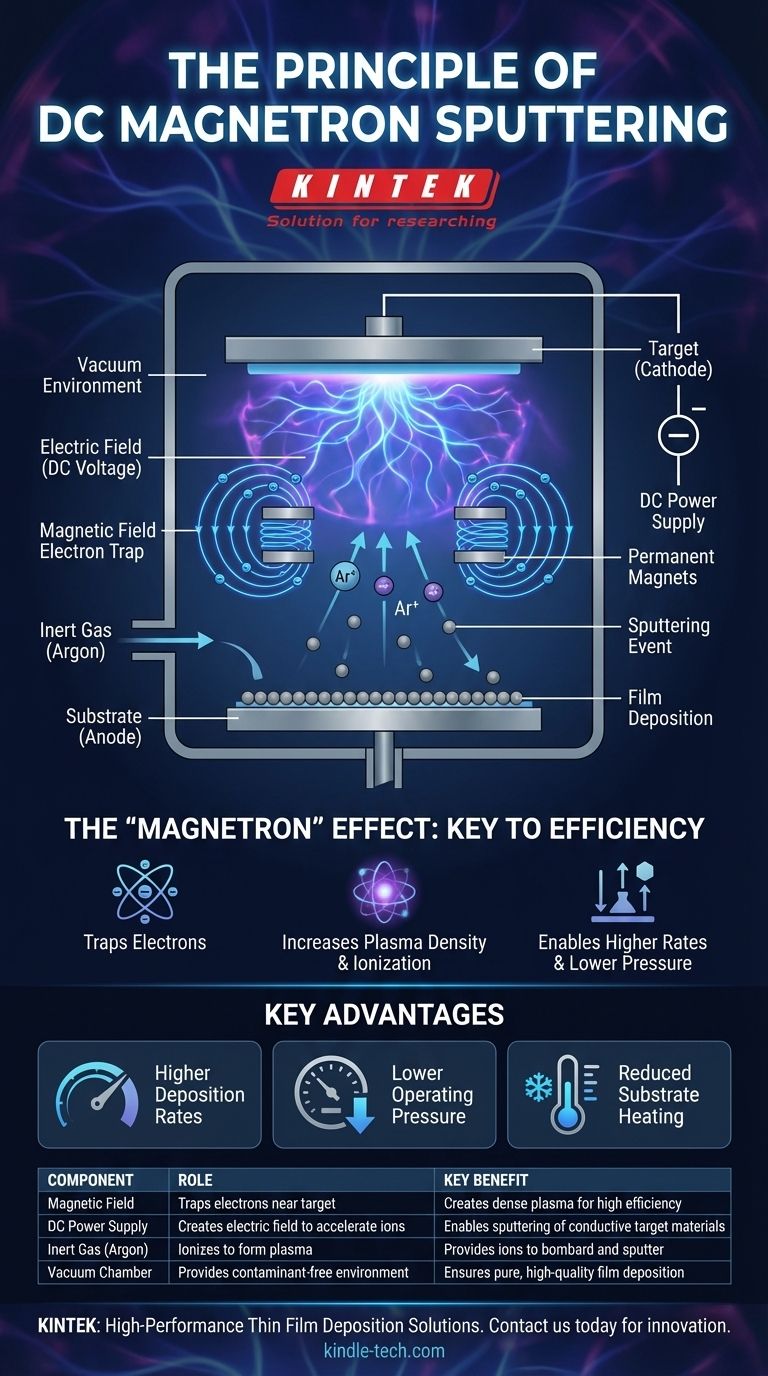

Em essência, a pulverização catódica por magnetron DC é um processo de revestimento a vácuo altamente eficiente usado para depositar filmes finos de material em uma superfície. Funciona criando um plasma magneticamente confinado a partir de um gás inerte, como o argônio. Este plasma gera íons positivos que são acelerados em uma fonte de material carregada negativamente, chamada alvo, desalojando átomos. Esses átomos ejetados então viajam através do vácuo e se condensam em um substrato, construindo uma camada de filme de alta qualidade camada por camada.

O princípio central não é apenas a própria pulverização, mas o uso de um campo magnético estrategicamente posicionado para prender elétrons perto do alvo. Esta simples adição aumenta drasticamente a densidade do plasma e a eficiência de ionização, permitindo maiores taxas de deposição em pressões e temperaturas mais baixas do que outros métodos de pulverização.

Os Componentes Principais do Processo

Para entender o princípio, devemos primeiro observar a configuração fundamental dentro da câmara de pulverização.

O Ambiente de Vácuo

Todo o processo ocorre em uma câmara de alto vácuo, tipicamente bombeada a pressões muito baixas. Isso é crítico para remover o ar e outros contaminantes que poderiam reagir e comprometer o filme. Também garante que os átomos pulverizados possam viajar livremente do alvo para o substrato sem colidir com outras moléculas de gás.

O Alvo e o Substrato

O alvo é uma placa feita do material que você deseja depositar (por exemplo, titânio, cobre, alumínio). Ele é conectado a uma fonte de alimentação DC de alta voltagem e atua como o catodo (eletrodo negativo). O substrato é o objeto a ser revestido e é tipicamente colocado no anodo (eletrodo positivo ou aterrado).

O Gás Inerte (Argônio)

Uma pequena quantidade, precisamente controlada, de um gás inerte, quase sempre argônio (Ar), é introduzida na câmara. O argônio é usado porque é quimicamente não reativo e tem uma massa atômica adequada para desalojar eficientemente átomos do alvo no impacto.

O Campo Elétrico (A parte "DC")

Uma forte voltagem de Corrente Contínua (DC), frequentemente várias centenas de volts, é aplicada entre o catodo (alvo) e o anodo. O alvo é mantido em um alto potencial negativo, criando um poderoso campo elétrico que acelerará partículas carregadas.

O Efeito "Magnetron": A Chave para a Eficiência

O "magnetron" no nome refere-se ao uso específico de ímãs, que é a inovação crucial que torna o processo tão eficaz.

Criação do Plasma (Descarga Luminosa)

A alta voltagem aplicada através do gás argônio remove elétrons de alguns dos átomos de argônio. Isso cria uma mistura de íons de argônio carregados positivamente (Ar+) e elétrons livres, que é conhecida como plasma ou "descarga luminosa".

O Problema com a Pulverização Catódica por Diodo Simples

Em um sistema simples sem ímãs, os elétrons leves e carregados negativamente são rapidamente atraídos para o anodo positivo. O plasma é, portanto, fino e instável, exigindo altas pressões de gás e voltagens para ser sustentado. Isso torna o processo lento, ineficiente e propenso a superaquecer o substrato.

Como os Ímãs Prendem os Elétrons

Na pulverização catódica por magnetron, ímãs permanentes são colocados atrás do alvo. Isso cria um campo magnético fechado que se projeta na frente da superfície do alvo. À medida que os elétrons são atraídos para o anodo, este campo magnético exerce uma força (a força de Lorentz) que os prende, forçando-os a um longo caminho em espiral diretamente acima do alvo.

O Impacto dos Elétrons Presos

Esses elétrons presos são a chave para todo o processo. Ao aumentar drasticamente seu caminho, sua probabilidade de colidir e ionizar átomos de argônio neutros dispara. Isso cria um efeito em cascata, gerando um plasma muito denso e estável precisamente onde é mais necessário — bem na frente do alvo.

Do Bombardeio Iônico à Deposição de Filmes

Com um plasma denso estabelecido, as etapas finais de crescimento do filme podem ocorrer rapidamente.

O Evento de Pulverização Catódica

A densa nuvem de íons Ar+ carregados positivamente é agora fortemente acelerada pelo poderoso campo elétrico negativo do alvo. Eles bombardeiam a superfície do alvo com alta energia cinética. Esse impacto não é um processo químico ou térmico, mas uma transferência pura de momento, desalojando fisicamente ou "pulverizando" átomos do material do alvo.

Deposição no Substrato

Esses átomos do alvo recém-liberados e eletricamente neutros viajam através do vácuo em trajetórias retilíneas. Quando atingem o substrato, eles se condensam em sua superfície, construindo gradualmente um filme fino, uniforme e denso.

Compreendendo as Principais Vantagens

A capacidade do magnetron de criar um plasma denso oferece três vantagens principais sobre técnicas de pulverização catódica menos avançadas.

Maiores Taxas de Deposição

Um plasma mais denso significa que muito mais íons Ar+ estão disponíveis para bombardear o alvo. Isso aumenta significativamente a taxa de pulverização catódica e, consequentemente, a velocidade com que o filme cresce no substrato.

Menor Pressão de Operação

Como o processo de ionização é tão eficiente, a pulverização catódica por magnetron pode operar em pressões de argônio muito mais baixas (1-10 mTorr) em comparação com a pulverização catódica por diodo (>50 mTorr). Isso resulta em menos colisões na fase gasosa, levando a filmes de maior pureza.

Aquecimento Reduzido do Substrato

O campo magnético confina os elétrons de alta energia à região do alvo, impedindo que bombardeiem e aqueçam o substrato. Isso, combinado com a capacidade de operar em voltagens mais baixas, torna o processo ideal para revestir materiais sensíveis à temperatura, como plásticos, polímeros e eletrônicos complexos.

Como Este Princípio é Aplicado

Compreender o papel de cada componente esclarece quando a pulverização catódica por magnetron DC é a escolha certa para uma aplicação.

- Se seu foco principal é revestir materiais condutores: A pulverização catódica DC é ideal, pois depende de um alvo condutor para completar o circuito elétrico e manter o plasma.

- Se seu foco principal é a velocidade de deposição e o rendimento: O aprimoramento do magnetron torna este um dos métodos de revestimento PVD mais rápidos e econômicos para produção em larga escala.

- Se seu foco principal é depositar filmes densos e de alta qualidade: A operação de baixa pressão minimiza a incorporação de gás e cria filmes com excelente adesão e integridade estrutural.

- Se seu foco principal é revestir substratos delicados: A baixa temperatura de operação protege plásticos, eletrônicos ou outros materiais sensíveis de danos térmicos durante a deposição.

Ao dominar a interação entre os campos elétricos e magnéticos, a pulverização catódica por magnetron oferece controle preciso sobre a criação de filmes finos de alto desempenho.

Tabela Resumo:

| Componente | Função no Processo | Benefício Chave |

|---|---|---|

| Campo Magnético | Prende elétrons perto do alvo | Cria um plasma denso para alta eficiência |

| Fonte de Alimentação DC | Cria campo elétrico para acelerar íons | Permite a pulverização catódica de materiais de alvo condutores |

| Gás Inerte (Argônio) | Ioniza para formar o plasma | Fornece íons para bombardear e pulverizar o alvo |

| Câmara de Vácuo | Fornece um ambiente livre de contaminantes | Garante deposição de filme puro e de alta qualidade |

Pronto para aprimorar as capacidades do seu laboratório com deposição precisa de filmes finos?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de pulverização catódica por magnetron DC projetados para confiabilidade e resultados superiores. Seja você revestindo semicondutores, criando camadas ópticas ou desenvolvendo novos materiais, nossas soluções oferecem as altas taxas de deposição e operação em baixa temperatura que você precisa.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nossa tecnologia de pulverização catódica pode avançar sua pesquisa e produção. Deixe a KINTEK ser sua parceira em inovação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Válvula de Esfera a Vácuo e Válvula de Bloqueio em Aço Inoxidável 304 316 para Sistemas de Alto Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- O que é um alvo (target) em um processo de sputtering? A Fonte do Seu Revestimento de Filme Fino

- Quais são as vantagens e desvantagens do grafite? Dominando o Desempenho em Altas Temperaturas vs. Risco de Contaminação

- A tecnologia de deposição é um avanço científico incrível? A Arte Não Celebrada de Construir o Nosso Mundo

- Qual é o significado de sinterização? Um guia para a fabricação de peças complexas e de alta resistência

- O que é um forno de empurrar? Um Guia para Processamento Térmico Contínuo de Alto Volume

- Para que é usado o bio-óleo produzido por pirólise? Desbloqueando o Potencial de Combustíveis e Químicos Renováveis

- Qual é a diferença entre grafite extrudado e isostático? Escolha o Material Certo para a Sua Aplicação

- Por que o brometo de potássio é usado em FTIR? A chave para a análise precisa de amostras sólidas