Em essência, a deposição de camada de plasma é um processo de revestimento de alto desempenho que utiliza um gás energizado e ionizado — conhecido como plasma — para criar filmes excepcionalmente finos e duráveis na superfície de um material. Este processo ocorre dentro de uma câmara de vácuo, onde os materiais precursores são decompostos em seus componentes fundamentais e remontados em um substrato, átomo por átomo, para aprimorar propriedades como dureza, resistência à corrosão ou condutividade elétrica.

O princípio central não é simplesmente aplicar uma camada de material, mas sim alterar fundamentalmente uma superfície construindo um novo filme altamente projetado a partir de blocos de construção atômicos ou moleculares gerados dentro de um ambiente de plasma de alta energia.

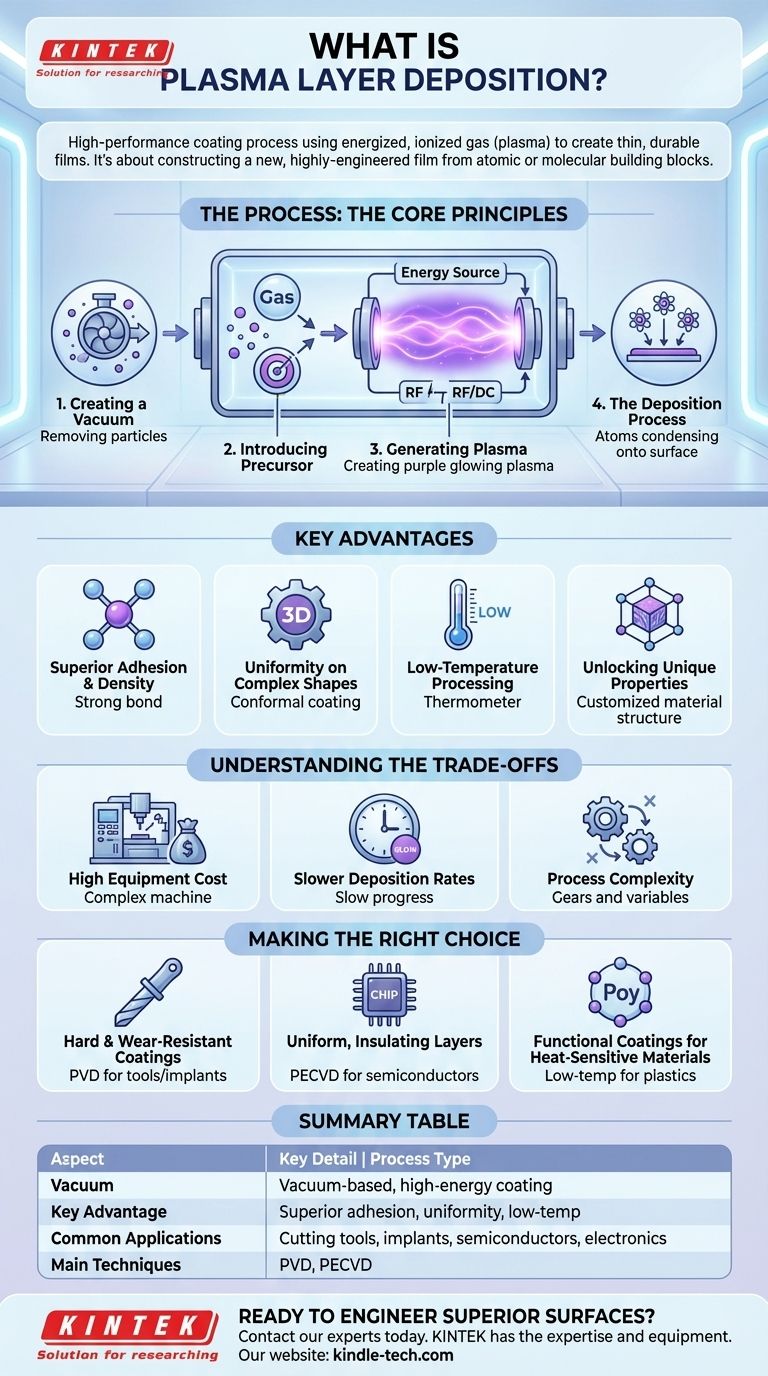

Como Funciona a Deposição por Plasma: Os Princípios Centrais

Para entender a deposição por plasma, é melhor dividi-la nas etapas distintas que ocorrem dentro de uma câmara de vácuo especializada.

Etapa 1: Criação de um Vácuo

Antes que qualquer revestimento possa começar, a câmara é evacuada para uma pressão extremamente baixa. Isso é fundamental para remover ar, vapor de água e outros contaminantes que, de outra forma, interfeririam no processo e comprometeriam a qualidade da camada final.

Etapa 2: Introdução do Material Precursor

O material destinado ao revestimento é introduzido na câmara. Dependendo da técnica específica, este pode ser um gás (para deposição química de vapor) ou um "alvo" sólido que será bombardeado fisicamente (para deposição física de vapor).

Etapa 3: Geração do Plasma

Uma fonte de energia poderosa, como um campo elétrico de radiofrequência (RF) ou corrente contínua (CC), é aplicada à câmara. Essa energia remove elétrons dos átomos do gás precursor, criando uma mistura brilhante e altamente reativa de íons, elétrons e partículas neutras conhecida como plasma, frequentemente chamado de quarto estado da matéria.

Etapa 4: O Processo de Deposição

As espécies de alta energia dentro do plasma são então direcionadas para o objeto que está sendo revestido (o substrato). Elas se condensam em sua superfície, formando um filme fino, denso e altamente uniforme. Como as partículas têm energia tão alta, elas criam uma camada com adesão e integridade estrutural superiores em comparação com os métodos de revestimento convencionais.

Principais Vantagens do Uso de Plasma

A deposição por plasma não é escolhida por sua simplicidade, mas pelos resultados incomparáveis que oferece em aplicações exigentes.

Adesão e Densidade Superiores

A alta energia cinética das partículas de plasma as incorpora ligeiramente na superfície do substrato, criando uma ligação excepcionalmente forte. Essa energia também garante que os átomos depositados sejam compactados, resultando em um revestimento denso e não poroso.

Uniformidade em Formas Complexas

Ao contrário dos métodos de linha de visão, como a pulverização de tinta, o plasma preenche toda a câmara. Isso permite que ele deposite um revestimento perfeitamente uniforme, ou conformal, sobre formas complexas e tridimensionais, sem pontos finos ou lacunas.

Processamento em Baixa Temperatura

Muitas técnicas de deposição por plasma podem ser realizadas em temperaturas relativamente baixas. Esta é uma vantagem crucial ao revestir materiais sensíveis ao calor, como polímeros ou certos eletrônicos, que seriam danificados ou destruídos por processos térmicos de alta temperatura.

Desbloqueando Propriedades Únicas do Material

O ambiente de plasma pode criar revestimentos com estruturas químicas e propriedades únicas que são impossíveis de alcançar por outros meios. Isso permite a engenharia de materiais com características ópticas, elétricas ou mecânicas personalizadas.

Entendendo as Compensações

Embora poderoso, a deposição por plasma é um processo especializado com limitações específicas que o tornam inadequado para certas aplicações.

Alto Custo do Equipamento

Os sistemas de deposição por plasma exigem equipamentos sofisticados e caros, incluindo câmaras de vácuo, fontes de energia de alta potência e controladores de fluxo de gás precisos. Isso representa um investimento de capital significativo.

Taxas de Deposição Mais Lentas

Construir uma camada de revestimento átomo por átomo é um processo inerentemente lento. Para aplicações que exigem revestimentos muito espessos, o tempo necessário pode ser proibitivamente longo em comparação com métodos como a aspersão térmica ou a galvanoplastia.

Complexidade do Processo

A qualidade do revestimento final é extremamente sensível a variáveis do processo, como pressão, composição do gás, temperatura e níveis de potência. Requer experiência significativa para desenvolver e manter um processo estável e repetível.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de revestimento depende inteiramente da aplicação pretendida e dos requisitos de desempenho.

- Se o seu foco principal é criar revestimentos extremamente duros e resistentes ao desgaste para ferramentas de corte ou implantes médicos: A Deposição Física de Vapor (PVD), um tipo de deposição por plasma, é o padrão da indústria para materiais como Nitreto de Titânio (TiN).

- Se o seu foco principal é depositar camadas isolantes elétricas uniformes na fabricação de semicondutores: A Deposição Química de Vapor Assistida por Plasma (PECVD) é essencial para criar os filmes de dióxido de silício e nitreto de silício de alta pureza que formam a espinha dorsal da eletrônica moderna.

- Se o seu foco principal é adicionar um revestimento funcional a plásticos ou polímeros sensíveis ao calor: As capacidades de baixa temperatura da deposição por plasma a tornam uma das poucas opções viáveis para aprimorar a superfície desses materiais sem causar danos térmicos.

Em última análise, a deposição por plasma é uma ferramenta poderosa da ciência dos materiais, permitindo a criação de superfícies com propriedades muito além do que o material a granel sozinho pode oferecer.

Tabela Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Tipo de Processo | Revestimento de alta energia baseado em vácuo |

| Vantagem Principal | Adesão superior, uniformidade e processamento em baixa temperatura |

| Aplicações Comuns | Ferramentas de corte, implantes médicos, semicondutores, eletrônicos |

| Principais Técnicas | PVD (Deposição Física de Vapor), PECVD (Deposição Química de Vapor Assistida por Plasma) |

Pronto para Projetar Superfícies Superiores?

A tecnologia de deposição por plasma pode desbloquear novos níveis de desempenho para seus produtos. Se você precisa de revestimentos resistentes ao desgaste para ferramentas, camadas funcionais para eletrônicos ou filmes protetores para materiais sensíveis, a KINTEK tem a experiência e o equipamento para atender às suas necessidades laboratoriais específicas.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções de deposição por plasma podem aprimorar seus materiais e lhe dar uma vantagem competitiva.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas