Em sua essência, a Deposição Física de Vapor (PVD) é um processo de revestimento baseado em vácuo que transforma um material sólido em vapor, que então se condensa na superfície de um componente para formar um filme fino e altamente aderente. Esta camada microscópica atua como uma barreira física, melhorando significativamente a resistência da peça à corrosão, ao desgaste e à abrasão.

Embora muitos processos de acabamento possam fornecer proteção de superfície, o PVD se destaca. Deve ser entendido não apenas como um revestimento, mas como uma modificação de superfície projetada que oferece durabilidade superior e resistência à corrosão em comparação com métodos tradicionais como a galvanoplastia.

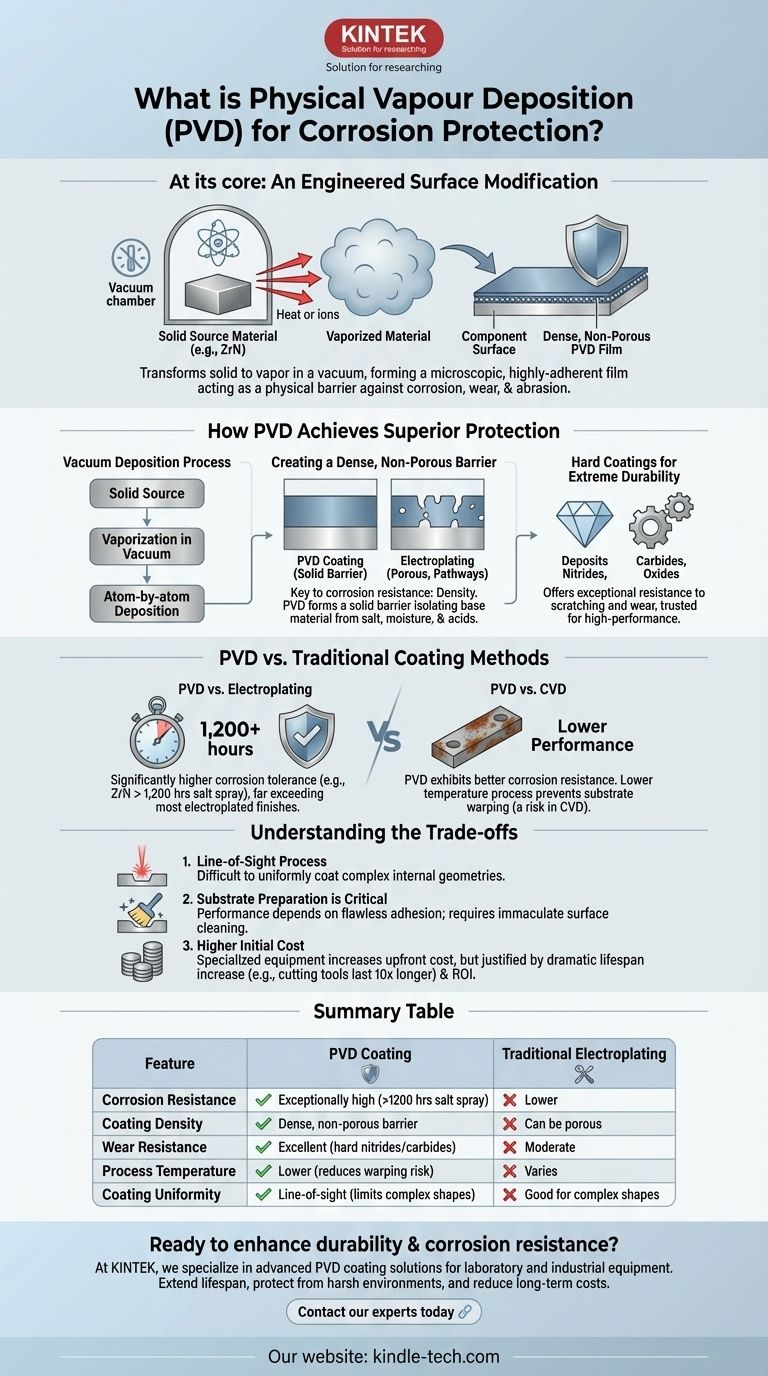

Como o PVD Alcança Proteção Superior

PVD não é uma única técnica, mas uma família de processos. Métodos como deposição por pulverização catódica (sputter deposition) e deposição por arco catódico operam todos sob o mesmo princípio central de vaporizar e depositar material em vácuo.

O Processo de Deposição a Vácuo

Primeiro, os componentes a serem revestidos são colocados em uma câmara de vácuo. Uma fonte de material sólido, como um metal ou cerâmica como Nitreto de Zircônio, é então vaporizada através de calor ou bombardeamento com íons.

Este material vaporizado viaja através do vácuo e se deposita átomo por átomo nos componentes, formando um filme excepcionalmente denso e uniforme.

Criação de uma Barreira Densa e Não Porosa

A chave para a resistência à corrosão do PVD é a densidade do filme. Ao contrário da galvanoplastia, que pode ser porosa e criar caminhos para o início da corrosão, um revestimento PVD cria uma barreira sólida e não porosa.

Esta barreira isola efetivamente o material base de elementos corrosivos como sal, umidade e compostos ácidos.

Revestimentos Duros para Durabilidade Extrema

O PVD é usado para depositar materiais extremamente duros e duráveis, incluindo nitretos, carbonetos e óxidos. Esses revestimentos duros não apenas resistem ao ataque químico, mas também fornecem resistência excepcional a arranhões e desgaste.

Este duplo benefício de resistência à corrosão e ao desgaste é o motivo pelo qual o PVD é confiável para aplicações de alto desempenho.

PVD vs. Métodos de Revestimento Tradicionais

Ao avaliar tratamentos de superfície, é crucial comparar o PVD com métodos mais antigos e estabelecidos.

A Vantagem Sobre a Galvanoplastia

O PVD demonstra uma tolerância à corrosão significativamente maior do que a galvanoplastia. Testes mostram que revestimentos PVD como Nitreto de Zircônio (ZrN) podem exceder 1.200 horas de teste de névoa salina neutra.

Este nível de desempenho excede em muito o da maioria dos acabamentos galvanizados, tornando o PVD mais eficaz na prevenção de ferrugem e degradação a longo prazo.

A Distinção PVD vs. CVD

O PVD também é frequentemente comparado à Deposição Química de Vapor (CVD). Embora ambas sejam técnicas avançadas, os revestimentos PVD geralmente apresentam melhor resistência à corrosão.

Além disso, o PVD é um processo de temperatura mais baixa, o que evita qualquer potencial empenamento ou alteração nas propriedades subjacentes do substrato — um risco nos processos CVD de alta temperatura.

Entendendo as Compensações

Embora altamente eficaz, o PVD não é uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

É um Processo de Linha de Visada

Um princípio físico chave do PVD é sua natureza de "linha de visada". O material vaporizado viaja em linha reta, o que pode dificultar o revestimento uniforme de geometrias internas complexas ou áreas profundamente rebaixadas.

A Preparação do Substrato é Crítica

O desempenho de um revestimento PVD depende inteiramente da adesão ao substrato. A superfície do componente deve estar imaculadamente limpa e preparada antes de entrar na câmara de vácuo para garantir uma ligação impecável.

Custo Inicial Mais Alto

Os equipamentos especializados e o ambiente de vácuo tornam o PVD um processo mais caro inicialmente em comparação com os métodos tradicionais. Este custo, no entanto, é frequentemente justificado pelo aumento drástico na vida útil e confiabilidade de um componente.

Por exemplo, ferramentas de corte revestidas com PVD podem durar até 10 vezes mais do que ferramentas não revestidas, proporcionando um claro retorno sobre o investimento.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do revestimento correto requer o equilíbrio entre os requisitos de desempenho, a geometria do componente e o orçamento.

- Se seu foco principal é a máxima resistência à corrosão e ao desgaste: O PVD é a escolha técnica superior, especialmente para componentes críticos em ambientes agressivos onde a falha não é uma opção.

- Se seu foco principal é revestir geometrias internas complexas: Você deve avaliar cuidadosamente se o PVD pode alcançar a cobertura necessária ou se uma alternativa como a galvanoplastia química (electroless plating) é mais adequada.

- Se seu foco principal é produção de baixo custo e alto volume para peças não críticas: Métodos tradicionais como a galvanoplastia podem oferecer uma solução mais econômica, apesar do menor desempenho.

Em última análise, escolher o PVD é um investimento na confiabilidade e desempenho a longo prazo de seus componentes.

Tabela Resumo:

| Recurso | Revestimento PVD | Galvanoplastia Tradicional |

|---|---|---|

| Resistência à Corrosão | Excepcionalmente alta (>1200 horas de névoa salina) | Menor |

| Densidade do Revestimento | Barreira densa e não porosa | Pode ser porosa |

| Resistência ao Desgaste | Excelente (nitretos/carbonetos duros) | Moderada |

| Temperatura do Processo | Mais baixa (reduz o risco de empenamento do substrato) | Varia |

| Uniformidade do Revestimento | Linha de visada (pode limitar geometrias complexas) | Boa para formas complexas |

Pronto para aumentar a durabilidade e a resistência à corrosão de seus componentes?

Na KINTEK, somos especializados em soluções avançadas de revestimento PVD para equipamentos de laboratório e industriais. Nossos revestimentos podem estender drasticamente a vida útil de seus componentes críticos, protegendo-os de ambientes agressivos e reduzindo custos a longo prazo.

Entre em contato com nossos especialistas hoje para discutir como nossos revestimentos PVD podem resolver seus desafios específicos de corrosão e desgaste.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações