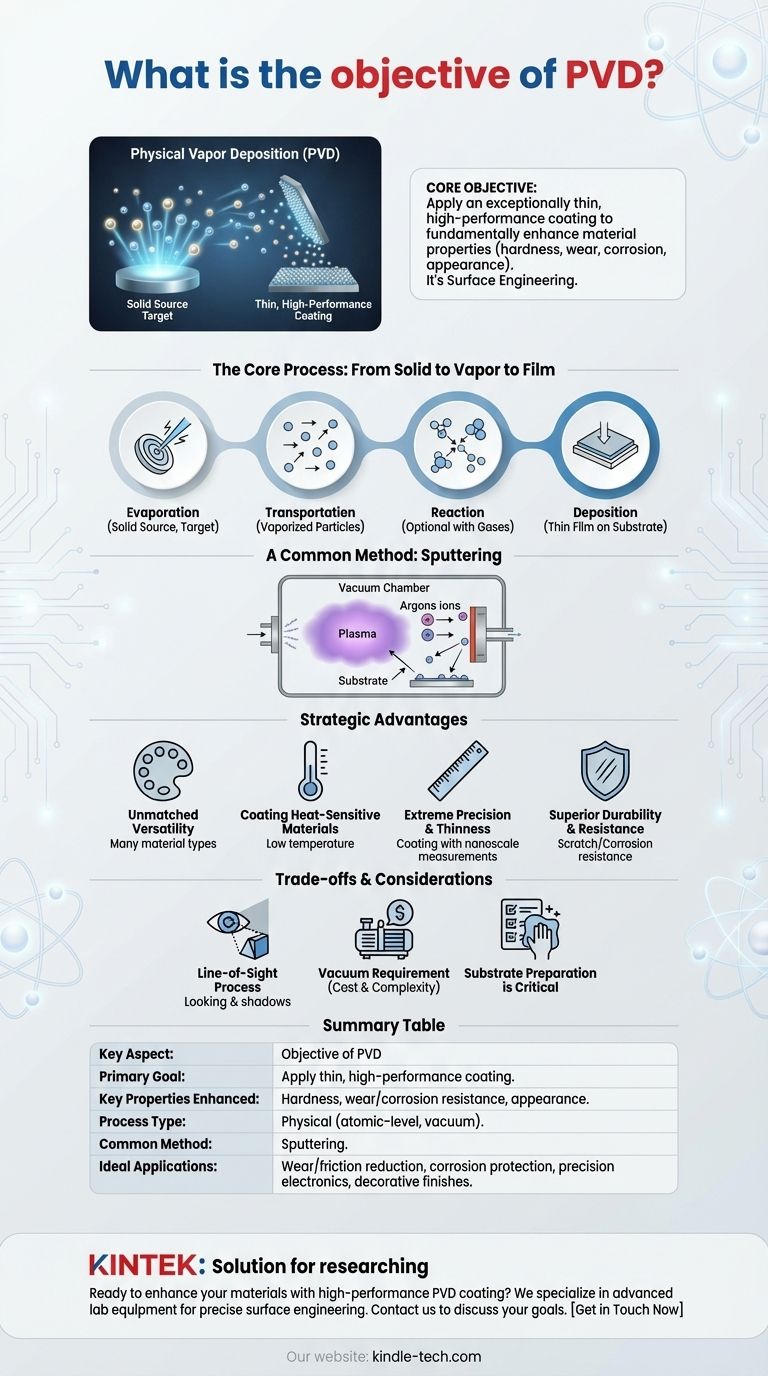

Em sua essência, o objetivo da Deposição Física de Vapor (PVD) é aplicar um revestimento excepcionalmente fino e de alto desempenho em uma superfície. Este processo é realizado em nível atômico, a vácuo, para aprimorar fundamentalmente as propriedades de um material, como sua dureza, resistência ao desgaste, resistência à corrosão e aparência.

PVD não é meramente um método de revestimento; é uma técnica de engenharia de superfície. Seu objetivo principal é conceder a um componente novas capacidades que ele não possui inerentemente, transformando sua superfície em uma versão mais durável, funcional ou esteticamente agradável de si mesmo.

Como a PVD Atinge Seu Objetivo: O Processo Central

Para entender o objetivo da PVD, você deve primeiro entender como ela funciona. O processo é uma transformação física altamente controlada que ocorre em quatro estágios distintos: evaporação, transporte, reação e deposição.

Do Sólido ao Vapor e ao Filme

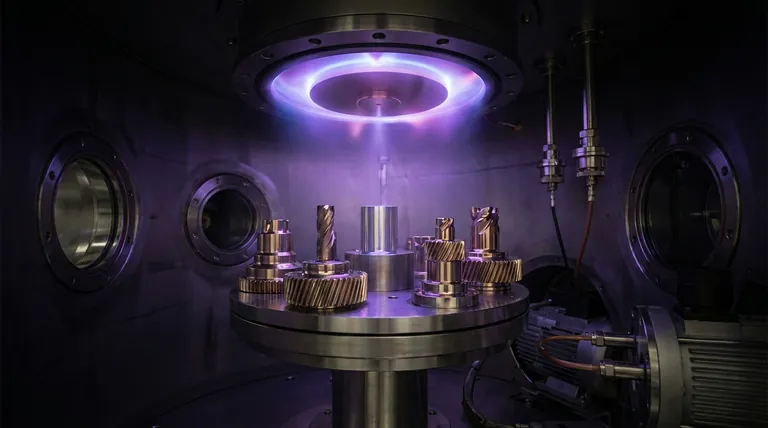

O processo PVD começa com um material de origem sólida, frequentemente chamado de "alvo". Em uma câmara de alto vácuo, este material é bombardeado com energia — por exemplo, por um feixe de elétrons de alta energia ou bombardeamento iônico — fazendo com que ele vaporize em átomos ou moléculas individuais.

Essas partículas vaporizadas então viajam pela câmara de vácuo e se condensam no substrato (a peça que está sendo revestida), formando um filme fino, denso e altamente aderente.

Uma Transferência Puramente Física

Em sua forma mais básica, a PVD é um processo físico, não químico. O material de revestimento simplesmente transita de um estado sólido para um estado de vapor e de volta para um filme sólido na superfície da peça.

No entanto, gases reativos como nitrogênio ou oxigênio podem ser introduzidos na câmara. Os átomos metálicos vaporizados reagem com esses gases para formar compostos cerâmicos como nitretos ou óxidos diretamente no substrato, criando revestimentos excepcionalmente duros e duráveis.

Um Método Comum: Pulverização Catódica (Sputtering)

A pulverização catódica (sputtering) é um dos métodos mais comuns e versáteis usados para vaporizar o material alvo na PVD.

Um gás inerte, tipicamente argônio, é introduzido na câmara de vácuo e energizado para criar um plasma. Uma alta voltagem é aplicada ao material alvo, fazendo com que os íons positivos de argônio do plasma acelerem e colidam com ele, desalojando átomos como bolas de bilhar microscópicas. Esses átomos "pulverizados" então viajam e se depositam no substrato.

As Vantagens Estratégicas do Uso de PVD

Engenheiros e designers escolhem a PVD porque ela oferece uma combinação única de versatilidade, precisão e desempenho que outros métodos de revestimento não conseguem igualar.

Versatilidade Inigualável de Materiais

A PVD pode depositar uma vasta gama de materiais. Isso inclui metais puros, ligas e uma ampla variedade de compostos cerâmicos duros, como nitretos, carbonetos e óxidos, oferecendo uma enorme paleta para a engenharia de propriedades de superfície específicas.

Revestimento de Materiais Sensíveis ao Calor

Como o processo pode ser conduzido em temperaturas relativamente baixas, a PVD é adequada para revestir substratos que não podem suportar altas temperaturas. Isso torna possível aplicar revestimentos duros e duráveis em materiais como plásticos e outros polímeros.

Precisão Extrema e Espessura

A deposição ocorre em nível atômico, permitindo revestimentos incrivelmente finos e uniformes, muitas vezes com apenas alguns nanômetros de espessura. Essa precisão garante que as dimensões críticas e o acabamento superficial de um componente não sejam significativamente alterados.

Durabilidade e Resistência Superiores

Os revestimentos PVD são conhecidos por sua dureza excepcional, que proporciona resistência superior a arranhões e desgaste. Os filmes também são muito densos e não porosos, criando uma excelente barreira contra corrosão e oxidação.

Compreendendo as Trocas e Considerações

Embora poderosa, a PVD não é uma solução universal. Ser objetivo exige compreender suas limitações.

É um Processo de Linha de Visada

O material de revestimento vaporizado viaja em linha reta do alvo para o substrato. Isso torna desafiador revestir uniformemente formas complexas tridimensionais ou as superfícies internas de peças sem acessórios sofisticados e rotação da peça.

O Requisito de Vácuo Aumenta o Custo e a Complexidade

Os sistemas PVD exigem um ambiente de alto vácuo, o que necessita de equipamentos especializados e frequentemente caros. O processo de bombeamento da câmara também o torna mais lento e menos adequado para peças de alto volume e baixo custo em comparação com métodos como a galvanoplastia.

A Preparação do Substrato é Crítica

A adesão e a qualidade do revestimento final dependem muito da limpeza do substrato. Qualquer contaminação da superfície levará a uma má ligação e potencial falha do revestimento, exigindo protocolos rigorosos de pré-tratamento e manuseio.

Fazendo a Escolha Certa para o Seu Objetivo

A PVD é a escolha correta quando seu objetivo principal é aprimorar fundamentalmente o desempenho da superfície de um componente com precisão.

- Se o seu foco principal é a redução extrema de desgaste ou atrito: A PVD é a principal escolha para aplicar revestimentos cerâmicos duros como Nitreto de Titânio (TiN) ou Carbono Tipo Diamante (DLC).

- Se o seu foco principal é a resistência à corrosão ou química: A PVD fornece uma barreira densa e não porosa, ideal para proteger componentes em ambientes agressivos.

- Se o seu foco principal é eletrônicos ou ópticos de alta precisão: O controle em nível atômico da PVD permite a criação de camadas funcionais excepcionalmente finas, puras e uniformes.

- Se o seu foco principal é um acabamento decorativo durável: A PVD oferece uma ampla gama de cores que são muito mais resistentes a lascas, desbotamento e manchas do que tintas ou revestimentos tradicionais.

Em última análise, o objetivo da PVD é dar a você controle preciso sobre as propriedades da superfície de seus materiais.

Tabela Resumo:

| Aspecto Chave | Objetivo da PVD |

|---|---|

| Meta Principal | Aplicar um revestimento fino e de alto desempenho para aprimorar as propriedades do material. |

| Propriedades Chave Aprimoradas | Dureza, resistência ao desgaste, resistência à corrosão, aparência. |

| Tipo de Processo | Físico (transferência em nível atômico a vácuo). |

| Método Comum | Pulverização Catódica (Sputtering). |

| Aplicações Ideais | Redução de desgaste/atrito, proteção contra corrosão, eletrônicos de precisão, acabamentos decorativos duráveis. |

Pronto para aprimorar seus materiais com um revestimento PVD de alto desempenho?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis para engenharia de superfície precisa. Nossa expertise pode ajudá-lo a alcançar dureza superior, resistência ao desgaste e proteção contra corrosão para seus componentes.

Nós o ajudamos a:

- Aplicar revestimentos ultrafinos e duráveis para prolongar a vida útil do componente.

- Melhorar o desempenho do material para aplicações exigentes.

- Selecionar a solução PVD certa para suas necessidades específicas.

Entre em contato conosco hoje para discutir como nossas soluções PVD podem transformar seus materiais. Vamos alcançar seus objetivos de engenharia de superfície juntos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações