A temperatura máxima alcançável para a sinterização pode chegar a 3000°C. No entanto, esse valor só é possível com técnicas especializadas, como a sinterização direta para materiais altamente refratários. A temperatura de sinterização apropriada não é um máximo universal, mas é fundamentalmente determinada pelo ponto de fusão do material específico que está sendo processado.

O princípio central da sinterização não é atingir uma temperatura máxima, mas sim encontrar a temperatura ideal em relação ao ponto de fusão do material. Este "ponto ideal" deve ser quente o suficiente para ativar a difusão atômica e ligar as partículas, mas frio o suficiente para evitar que o componente perca sua forma ao derreter completamente.

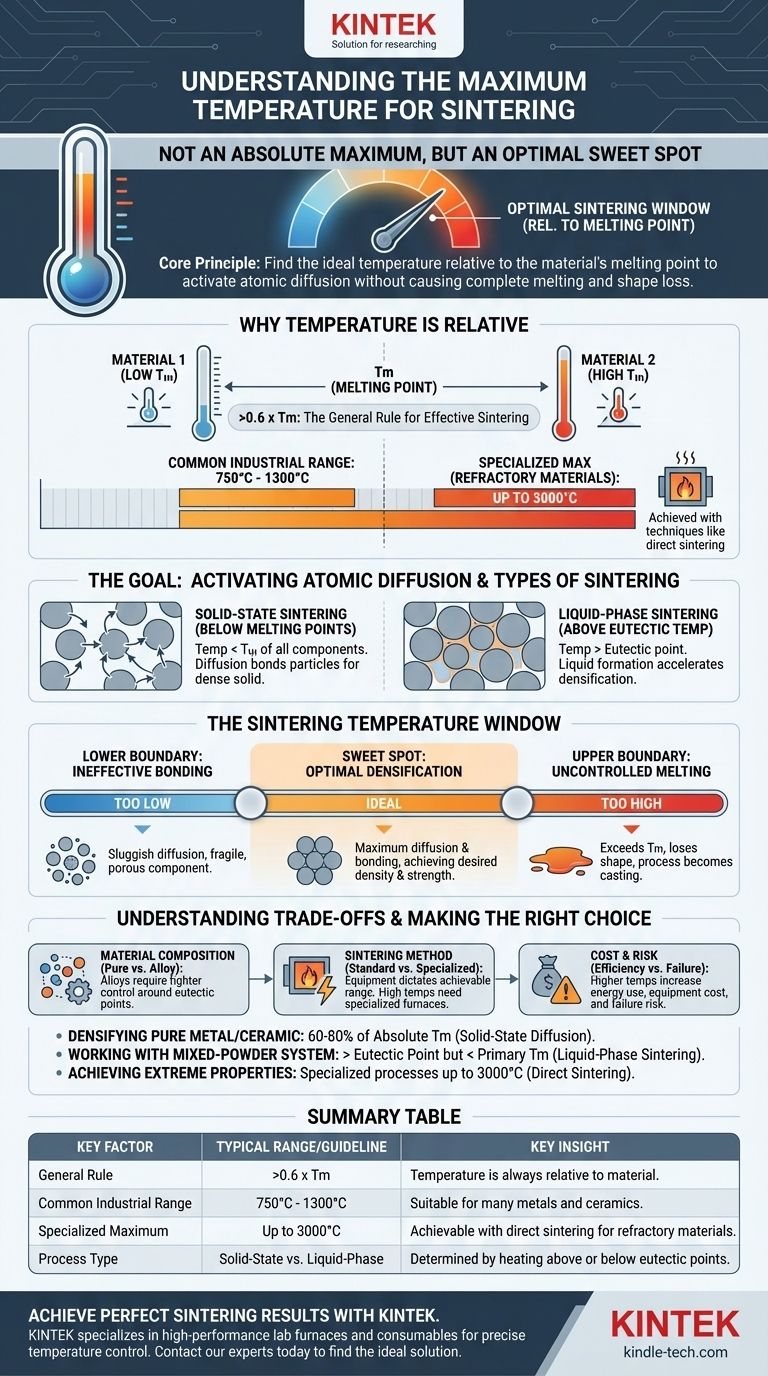

Por Que a Temperatura é Relativa, Não Absoluta

O conceito de uma única temperatura "máxima" é enganoso porque a sinterização é um processo específico do material. A temperatura correta é sempre uma função das propriedades intrínsecas do material.

A Regra Geral: O Ponto de Fusão (Tm)

Como orientação geral, a sinterização eficaz requer temperaturas superiores a 0,6 vezes a temperatura absoluta de fusão do material (Tm). Para muitos materiais industriais comuns, isso coloca a faixa operacional típica entre 750°C e 1300°C.

O Objetivo: Ativar a Difusão Atômica

O principal propósito do calor na sinterização é fornecer energia suficiente aos átomos para que se movam. Este processo, conhecido como difusão, permite que os átomos viajem pelas fronteiras das partículas de pó adjacentes, formando ligações metálicas ou cerâmicas fortes que criam uma peça sólida e densa. A temperatura é a principal alavanca que controla a taxa dessa difusão.

Sinterização em Estado Sólido vs. Fase Líquida

O controle da temperatura também é fundamental para determinar o tipo de sinterização que ocorre. Se a temperatura permanecer abaixo do ponto de fusão de todos os componentes, é sinterização em estado sólido.

Se o material for uma mistura de pós, aquecê-lo acima da temperatura eutética — o ponto mais baixo no qual um líquido pode se formar — inicia a sinterização em fase líquida. Essa pequena quantidade de líquido pode acelerar drasticamente a densificação.

A Janela de Temperatura de Sinterização

Sinterizar um componente com sucesso envolve operar dentro de uma janela de temperatura cuidadosamente definida. Desviar-se acima ou abaixo desta janela resulta em peças com falha.

O Limite Inferior: Ligação Ineficaz

Se a temperatura for muito baixa, a difusão é lenta ou inexistente. As partículas de pó não se ligarão eficazmente, resultando em um componente frágil e altamente poroso que carece da resistência e densidade desejadas.

O Limite Superior: Fusão Descontrolada

Se a temperatura for muito alta, ela excede o ponto de fusão do material. Em vez de se ligarem, as partículas de pó simplesmente derreterão em uma poça, e o componente perderá sua forma projetada. Neste ponto, o processo não é mais sinterização; tornou-se fundição.

O Ponto Ideal: Densificação Ótima

A temperatura de sinterização ideal é o "ponto ideal" que maximiza a taxa de difusão e ligação de partículas sem arriscar o colapso estrutural. É aqui que a peça atinge a densidade e resistência máximas, mantendo sua forma pretendida.

Compreendendo os Compromissos

Escolher a temperatura correta envolve equilibrar fatores concorrentes. É uma decisão crítica que afeta a eficiência do processo, o custo e a qualidade final da peça.

A Composição do Material é Fundamental

Materiais puros têm um ponto de fusão claro, mas ligas ou misturas de pó são mais complexas. Seu comportamento depende dos pontos eutéticos e das temperaturas de fusão de seus vários constituintes, exigindo um controle de processo muito mais rigoroso.

O Método de Sinterização Importa

O equipamento influencia diretamente a faixa de temperatura alcançável. Um forno padrão pode operar até 1300°C, o que é suficiente para muitos metais. No entanto, o processamento de materiais refratários como carboneto de tungstênio ou certas cerâmicas requer fornos de alta temperatura especializados ou métodos como a sinterização direta, que usa alta corrente elétrica para atingir temperaturas de até 3000°C.

O Custo de Temperaturas Mais Altas

Aumentar as temperaturas não é sempre melhor. Requer mais energia, fornos mais sofisticados (e caros) e cria um risco maior de falha da peça se não for controlado com extrema precisão. O objetivo é usar a temperatura mais baixa que ainda atinja as propriedades materiais desejadas de forma eficiente.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia de temperatura correta depende inteiramente do seu material e do resultado desejado.

- Se o seu foco principal for a densificação de um metal ou cerâmica pura: Você operará em uma fração significativa (por exemplo, 60-80%) de sua temperatura de fusão absoluta para impulsionar a difusão em estado sólido.

- Se o seu foco principal for trabalhar com um sistema de pó misto (por exemplo, uma liga): Você deve controlar cuidadosamente a temperatura para permanecer acima do ponto eutético para a sinterização em fase líquida, mas abaixo do ponto de fusão total do material principal.

- Se o seu foco principal for alcançar propriedades extremas com materiais refratários: Você precisará de processos especializados, como a sinterização direta, capazes de atingir temperaturas que se aproximam de 3000°C.

Em última análise, a temperatura é a variável mais crítica que você pode controlar para ditar a densidade final, resistência e integridade estrutural de um componente sinterizado.

Tabela de Resumo:

| Fator Chave | Faixa Típica / Diretriz | Conceito Chave |

|---|---|---|

| Regra Geral | > 0,6 x Ponto de Fusão do Material (Tm) | A temperatura é sempre relativa ao material específico. |

| Faixa Industrial Comum | 750°C - 1300°C | Adequado para muitos metais e cerâmicas. |

| Máximo Especializado | Até 3000°C | Alcançável com sinterização direta para materiais refratários. |

| Tipo de Processo | Estado Sólido vs. Fase Líquida | Determinado pelo aquecimento acima ou abaixo dos pontos eutéticos. |

Alcance resultados de sinterização perfeitos para seus materiais e aplicações específicas. O forno certo e o controle preciso da temperatura são cruciais para alcançar a densidade, resistência e integridade estrutural que seu laboratório exige. A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis projetados para uma ampla gama de temperaturas e processos de sinterização. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades de sinterização e encontrar a solução ideal para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Por que usar um Forno Mufla de 1250°C para Liga Fe-Cr-Mn-Mo-N? Obtenha Solução Sólida e Tenacidade Ótimas

- Por que o controle preciso de temperatura em um forno de sinterização é crítico para eletrólitos NASICON? Garanta a pureza do material

- Qual é a estrutura de um forno mufla? Um Guia para Seus Componentes Essenciais e Design

- Qual é o efeito do tempo na sinterização? Domine o Equilíbrio para Densidade e Resistência Ótimas do Material

- Quais são os métodos de análise de cinzas? Cinzas Secas, Cinzas Úmidas e Mais Explicado

- Como determinar a cinza insolúvel em ácido em produtos alimentícios? Um Guia para Testar a Contaminação por Sílica e Areia

- Por que um substrato revestido de MgO deve passar por recozimento antes da deposição do eletrólito? Aumentar a Estabilidade e o Desempenho da Camada

- Qual é o principal objetivo de um forno mufla de alta temperatura para zircônia-alumina? Otimizar Fase & Pureza.