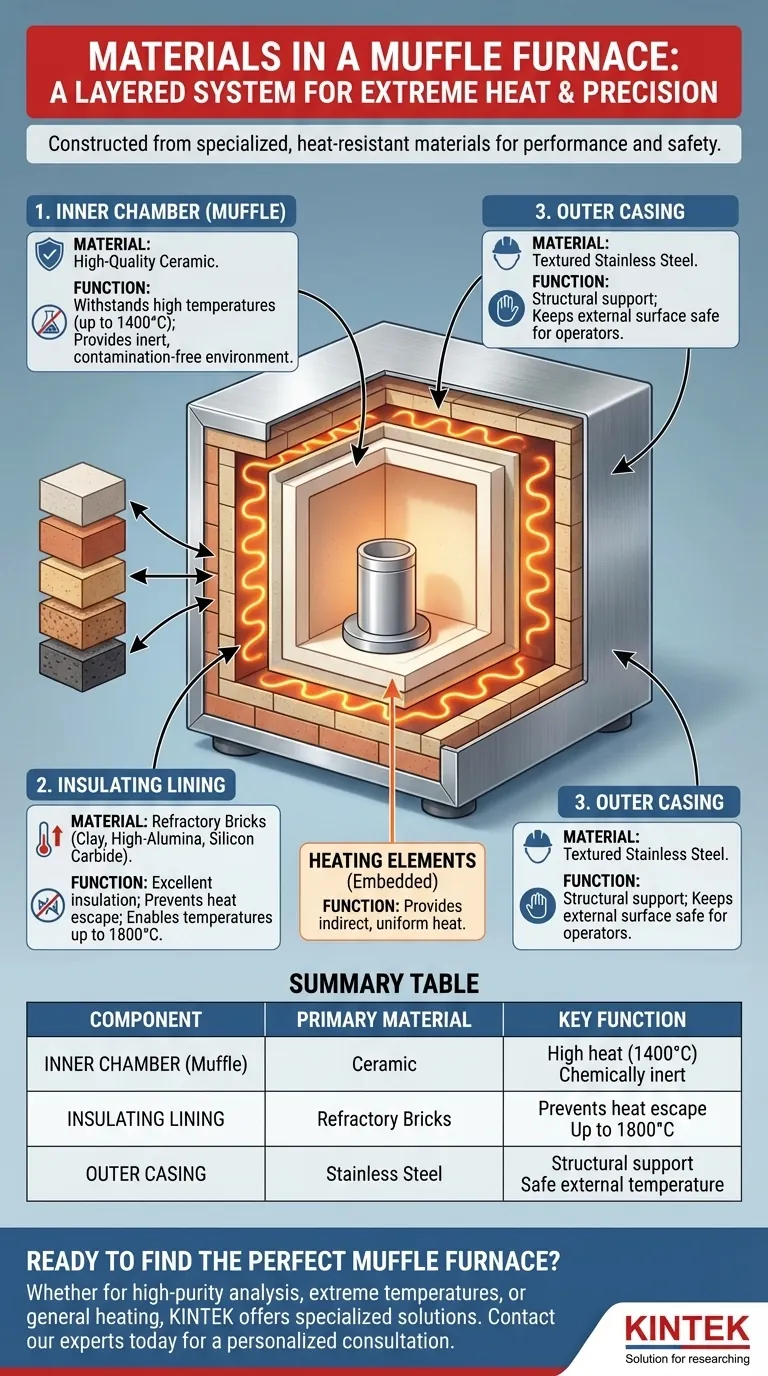

No seu núcleo, um forno mufla é construído a partir de uma combinação de materiais especializados e resistentes ao calor. A câmara interna, ou "mufla", é feita de cerâmica para suportar altas temperaturas e isolar a amostra. Esta câmara é então rodeada por um revestimento isolante de tijolos refratários, tudo contido numa carcaça externa durável, tipicamente feita de aço inoxidável.

Um forno mufla não é feito de um único material, mas sim de um sistema em camadas. Cada material é selecionado pela sua função específica em conter calor extremo, isolar a câmara e fornecer integridade estrutural, garantindo desempenho e segurança.

Os Componentes Centrais e Seus Materiais

Para entender um forno mufla, é preciso compreender a sua construção em camadas. Cada camada serve um propósito distinto e crítico, desde a câmara mais interna que contém a amostra até a carcaça externa que protege o utilizador.

A Câmara Interna (A Mufla)

O coração do forno é a mufla, uma câmara interna em forma de caixa. Este componente é quase sempre feito de um material cerâmico de alta qualidade.

A escolha da cerâmica é deliberada. Ela pode suportar altas temperaturas constantes, muitas vezes até 1400°C, sem derreter ou degradar. Criticamente, ela também fornece um ambiente quimicamente inerte, impedindo que a amostra seja contaminada pelos elementos de aquecimento ou subprodutos da combustão do combustível.

O Revestimento Isolante

Rodeando a mufla cerâmica, existe um revestimento espesso de materiais refratários. Estes são materiais especificamente concebidos para resistir ao calor e fornecer excelente isolamento.

Materiais refratários comuns incluem tijolo de argila, tijolo de alto teor de alumina, carbeto de silício e concreto refratário. A principal função desta camada é impedir a fuga de calor, o que garante que o forno opere de forma eficiente e possa atingir a sua temperatura máxima, por vezes tão alta quanto 1800°C.

Os Elementos de Aquecimento

Os elementos de aquecimento estão embutidos entre a mufla cerâmica e o revestimento refratário. Este design é fundamental para o funcionamento de um forno mufla.

Ao envolver os elementos, o forno fornece calor indireto. Isto evita o contacto direto entre a fonte de calor e a amostra, o que é essencial para garantir um aquecimento uniforme e prevenir a contaminação.

A Carcaça Externa

Todo o conjunto interno é alojado dentro de uma carcaça feita de chapas de aço inoxidável texturizadas. Esta carcaça externa fornece suporte estrutural e protege os componentes internos. Mais importante, graças ao isolamento refratário eficaz, ela mantém a superfície externa a uma temperatura segura para os operadores.

Compreendendo as Trocas e as Escolhas de Materiais

Os materiais específicos utilizados num forno mufla são escolhidos com base na sua faixa de temperatura e aplicação pretendidas. Nem todos os fornos são construídos da mesma forma, e estas diferenças têm implicações práticas.

Nem Todos os Refratários São Iguais

A escolha do tijolo refratário impacta diretamente a temperatura máxima de operação do forno. Um forno que utiliza tijolo de argila padrão terá um limite de temperatura inferior ao de um construído com tijolos de alto teor de alumina ou carbeto de silício, que são reservados para processos mais exigentes e de temperatura mais elevada.

O Papel Crítico da Mufla

A função principal da mufla cerâmica é isolar a amostra. Isto é inegociável para aplicações científicas sensíveis, como a determinação do teor de cinzas de um polímero ou o tratamento térmico de um material numa atmosfera controlada onde a pureza é primordial.

Choque Térmico e Durabilidade

Tanto os materiais cerâmicos quanto os refratários podem ser suscetíveis ao choque térmico—rachaduras causadas por mudanças rápidas de temperatura. Esta é uma restrição operacional chave. Fornos de alta qualidade utilizam materiais concebidos para suportar melhor este stress, mas os utilizadores ainda devem seguir os protocolos adequados de aquecimento e arrefecimento para prolongar a vida útil do forno.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a construção do material permite-lhe selecionar a ferramenta certa para a sua tarefa específica e utilizá-la eficazmente.

- Se o seu foco principal for análise de alta pureza (ex: incineração): A integridade da mufla cerâmica é a sua característica mais crítica, pois garante o isolamento da amostra.

- Se o seu foco principal for tratamento de metais a alta temperatura (ex: recozimento ou sinterização): O revestimento refratário do forno (ex: alto teor de alumina) é fundamental, pois determina a capacidade de atingir e manter temperaturas de até 1800°C.

- Se o seu foco principal for aquecimento geral de laboratório: Um forno padrão que combina uma mufla cerâmica com um isolamento de tijolo refratário fiável oferece o melhor equilíbrio entre desempenho e versatilidade.

Ao apreciar como estes materiais trabalham em conjunto, pode alinhar melhor as capacidades do equipamento com os seus requisitos técnicos específicos.

Tabela Resumo:

| Componente | Material Principal | Função Chave |

|---|---|---|

| Câmara Interna (Mufla) | Cerâmica | Suporta calor elevado (até 1400°C); fornece um ambiente quimicamente inerte e livre de contaminação. |

| Revestimento Isolante | Tijolos Refratários (ex: argila, alto teor de alumina, carbeto de silício) | Impede a fuga de calor; permite temperaturas mais altas (até 1800°C) e operação eficiente. |

| Carcaça Externa | Aço Inoxidável | Fornece suporte estrutural e mantém uma temperatura externa segura para os operadores. |

Pronto para encontrar o forno mufla perfeito para as necessidades específicas do seu laboratório?

Quer a sua prioridade seja análise de alta pureza, aplicações de temperatura extrema ou aquecimento geral de laboratório, a construção material correta é fundamental para o desempenho, segurança e resultados precisos.

A KINTEK especializa-se em equipamentos e consumíveis de laboratório, servindo as necessidades laboratoriais. Os nossos especialistas podem ajudá-lo a selecionar um forno mufla com os componentes ideais de cerâmica, refratário e aço para corresponder aos seus requisitos técnicos e orçamento.

Contacte-nos hoje para uma consulta personalizada e garanta que o seu laboratório tem a ferramenta certa para o trabalho!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quanto tempo leva o tratamento térmico? De minutos a dias para propriedades ideais do material

- Por que a etapa de calcinação em alta temperatura em um forno mufla é crítica? Otimizar o desempenho da síntese de catalisadores

- Qual o papel de um forno de revenimento de laboratório no aço EK-181? Otimizar a Microestrutura a 720 °C

- Por que um forno mufla de alta precisão é essencial para aço AFA? Otimize os resultados do seu tratamento de solubilização

- Por que os fornos de sinterização de alta temperatura são necessários para partículas cerâmicas de criador? Otimizar o Desempenho do Reator de Fusão

- Quais são as principais aplicações para fornos de mufla/tubo na fabricação de células solares de nanopilares coaxiais?

- Como um forno mufla de alta temperatura é utilizado ao testar a resistência ao fogo de geopolímeros? Garanta a Segurança do Material

- Quais são os efeitos das diferentes temperaturas de sinterização? Dominando a Densidade, a Resistência e a Integridade do Componente