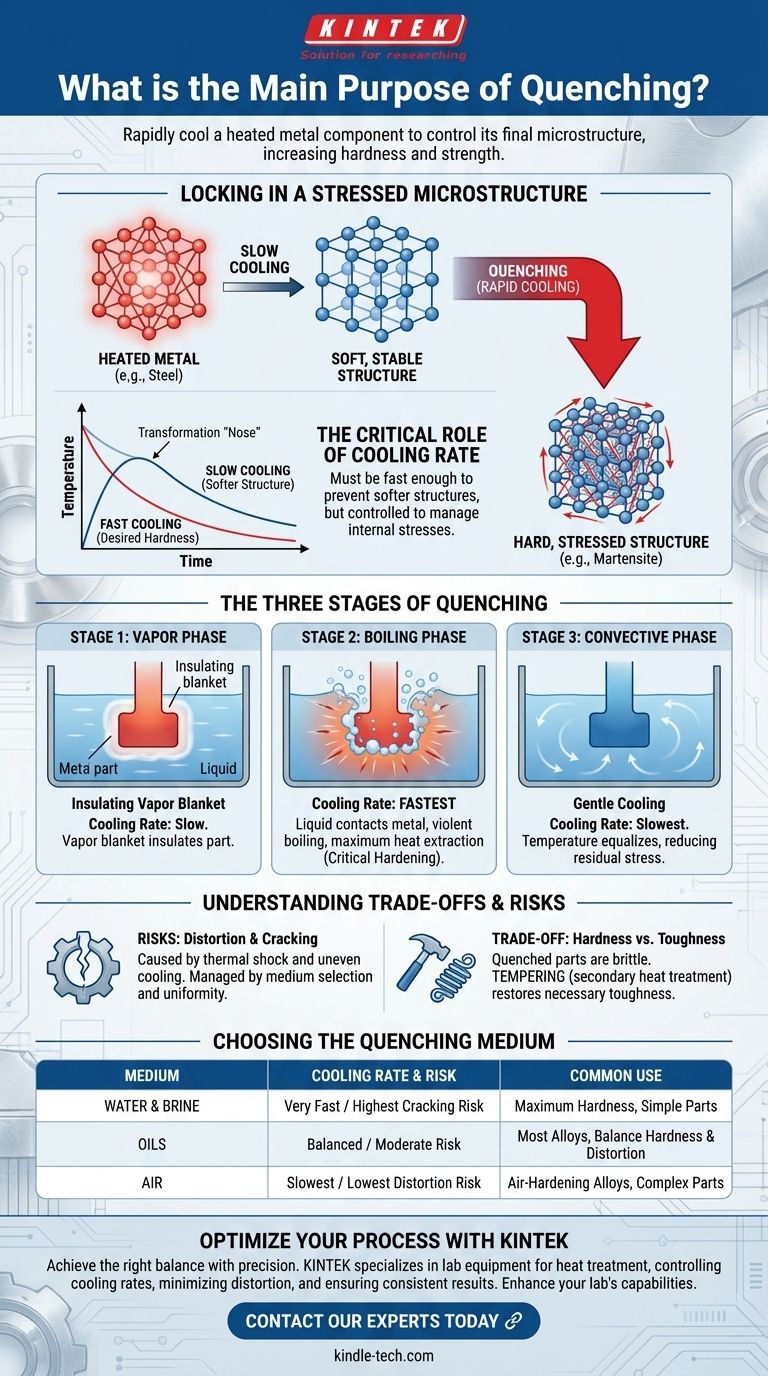

O principal objetivo da têmpera é resfriar rapidamente um componente metálico aquecido para controlar sua microestrutura final. Este processo deliberado e controlado não se trata apenas de tornar algo frio; é uma ferramenta metalúrgica usada para fixar propriedades específicas do material, principalmente para aumentar a dureza e a resistência.

A têmpera é fundamentalmente um processo de extração de calor controlada. Seu objetivo é aprisionar os átomos de um material em um estado de não equilíbrio e alta resistência, enquanto gerencia cuidadosamente os estresses térmicos para evitar que o componente rache ou se deforme.

Como a Têmpera Atinge a Dureza

Aprisionando uma Microestrutura Sob Estresse

Quando um metal como o aço é aquecido a uma alta temperatura, sua estrutura atômica (rede cristalina) se transforma em uma forma que pode dissolver carbono e outros elementos de liga.

Se o metal fosse resfriado lentamente, os átomos se reorganizariam em uma estrutura macia, estável e sem tensões. A têmpera impede isso, resfriando o material tão rapidamente que os átomos não têm tempo de retornar ao seu estado macio. Em vez disso, eles ficam presos em uma estrutura altamente tensionada e distorcida (como a martensita no aço), que é o que torna o material duro e resistente.

O Papel Crítico da Taxa de Resfriamento

A velocidade do resfriamento é a variável mais importante na têmpera. A taxa de transferência de calor deve ser rápida o suficiente para "passar" pelo "nariz" da curva de transformação, impedindo a formação de estruturas mais macias.

No entanto, a taxa de resfriamento também deve ser controlada. Se for muito agressiva, a diferença de temperatura severa entre a superfície e o núcleo do componente pode criar imensos estresses internos, levando à falha.

As Três Fases do Processo de Têmpera

O resfriamento que ocorre durante a têmpera não é linear. Ele acontece em três fases físicas distintas, cada uma com uma taxa diferente de transferência de calor.

Fase 1: A Fase de Vapor

Imediatamente após o componente quente ser submerso no líquido de têmpera (como óleo), o líquido que toca a superfície vaporiza. Isso cria um cobertor isolante de vapor que envolve a peça.

Durante esta fase, o resfriamento é relativamente lento porque o vapor atua como um mau condutor de calor.

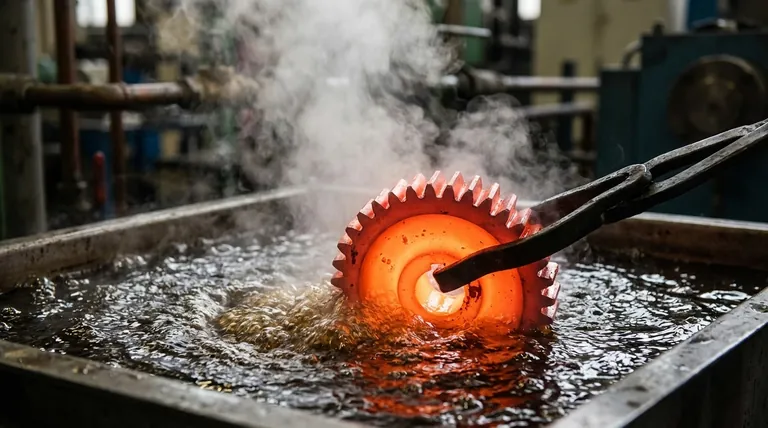

Fase 2: A Fase de Ebulição

À medida que a superfície esfria ligeiramente, o cobertor de vapor se torna instável e colapsa. Isso permite que o líquido entre em contato direto com o metal quente, fazendo-o ferver violentamente.

Esta é a fase de resfriamento mais rápida. A agitação intensa da ação de ebulição remove o calor na taxa máxima, que é quando ocorre a transformação crítica de endurecimento.

Fase 3: A Fase de Convecção

Assim que a temperatura da superfície do componente cai abaixo do ponto de ebulição do líquido, a ebulição para. O calor é então removido através da simples convecção do líquido.

Esta é a fase de resfriamento mais lenta. Ela permite que a temperatura em toda a peça se equalize de forma mais gradual, o que ajuda a reduzir os estresses internos finais que podem causar distorção.

Compreendendo as Compensações e Riscos

A têmpera é um processo poderoso, mas introduz riscos significativos que devem ser gerenciados através da seleção cuidadosa do meio de têmpera e dos parâmetros do processo.

O Risco de Distorção e Rachaduras

O risco principal é o choque térmico. À medida que a superfície do componente esfria e se contrai rapidamente enquanto o núcleo permanece quente e expandido, desenvolve-se um estresse imenso. Se esse estresse exceder a resistência do material, a peça pode empenar, distorcer ou rachar.

Melhorar a capacidade de "molhagem" de um óleo de têmpera ajuda a garantir que o cobertor de vapor colapse uniformemente, evitando pontos quentes que levam ao resfriamento desigual e ao estresse.

A Importância do Meio de Têmpera

Diferentes fluidos extraem calor em taxas diferentes, tornando a escolha do meio crítica.

- Água e Salmoura: Proporcionam resfriamento muito rápido para dureza máxima, mas carregam o maior risco de rachaduras.

- Óleos: Oferecem uma têmpera mais lenta e menos severa. Isso proporciona um bom equilíbrio entre atingir a dureza e minimizar a distorção, tornando o óleo a escolha mais comum para muitas ligas.

- Ar: Proporciona a têmpera mais lenta, usada para ligas específicas de "endurecimento ao ar", onde o risco de distorção é extremamente alto.

Dureza vs. Tenacidade

A principal compensação na têmpera é a dureza pela tenacidade. A estrutura martensítica resultante, dura, também é quebradiça. Por esse motivo, uma peça temperada é quase sempre seguida por um tratamento térmico secundário chamado revenimento, que reduz ligeiramente a dureza para aliviar o estresse e restaurar alguma tenacidade necessária.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia de têmpera ideal depende inteiramente do material que está sendo tratado e das propriedades finais desejadas do componente.

- Se seu foco principal é a dureza máxima em uma peça simples: Uma têmpera muito rápida em água ou salmoura pode ser apropriada, desde que o material suporte o choque térmico.

- Se seu foco principal é equilibrar dureza e estabilidade dimensional: Um óleo de têmpera bem formulado é a escolha padrão, oferecendo resfriamento controlado através das três fases.

- Se seu foco principal é minimizar a distorção em uma peça complexa ou de parede fina: Uma têmpera mais lenta usando óleo especializado, ou mesmo ar para certos aços de alta liga, é necessária para garantir que o resfriamento seja o mais uniforme possível.

Em última análise, dominar a têmpera é manipular a física da transferência de calor para projetar com precisão as propriedades finais de um material.

Tabela Resumo:

| Objetivo | Benefício Principal | Risco Principal | Meio Comum |

|---|---|---|---|

| Aumentar Dureza e Resistência | Aprisiona átomos em estado de alta resistência (ex: martensita) | Distorção ou rachaduras devido ao estresse térmico | Óleo, Água, Ar |

| Controlar a Microestrutura | Impede a formação de estruturas macias e estáveis durante o resfriamento | Requer gerenciamento preciso da taxa de resfriamento | Depende do material |

| Equilibrar Propriedades | Otimiza dureza vs. tenacidade (frequentemente seguido por revenimento) | A têmpera excessiva pode levar à fragilidade | Óleo (mais comum) |

Otimize Seu Processo de Endurecimento de Metais com a KINTEK

A têmpera é uma etapa crítica na metalurgia, mas alcançar o equilíbrio certo entre dureza, resistência e estabilidade dimensional requer precisão. Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis adaptados a processos de tratamento térmico como a têmpera. Se você está trabalhando com têmpera em óleo, água ou ar, nossas soluções ajudam você a controlar as taxas de resfriamento, minimizar a distorção e garantir resultados consistentes.

Deixe-nos ajudá-lo a aprimorar as capacidades do seu laboratório — entre em contato com nossos especialistas hoje mesmo para recomendações de equipamentos personalizados!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- É possível aquecer algo em uma câmara de vácuo? Domine o Processamento Térmico Preciso em Ambientes sem Ar

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- O que é o tempo de sinterização? Uma Variável Crítica do Processo para a Densidade e Resistência do Material

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?