Na pulverização catódica por magnetron DC, o campo magnético é uma melhoria crítica que aumenta drasticamente a eficiência do processo de deposição de filmes finos. Ele funciona criando uma "armadilha" magnética para elétrons perto da superfície do material que está sendo depositado (o alvo). Esse confinamento intensifica o plasma responsável pela pulverização catódica, levando a taxas de deposição mais rápidas e controladas, ao mesmo tempo que protege o substrato de bombardeamento de energia indesejado.

O problema fundamental da pulverização catódica DC simples é a sua baixa eficiência e alta pressão de operação. O campo magnético num sistema de magnetron resolve isso atuando como uma armadilha de elétrons, criando um plasma denso e localizado que aumenta significativamente as taxas de pulverização catódica e permite pressões de processo mais baixas, tudo isso enquanto protege o substrato do calor prejudicial.

A Base: Como Funciona a Pulverização Catódica DC

A pulverização catódica DC é um tipo de Deposição Física de Vapor (PVD) que ocorre numa câmara de vácuo. O objetivo é transferir átomos de um material de origem para um substrato para formar um filme fino.

A Configuração Básica: Alvo, Substrato e Gás

O sistema consiste num alvo (o material a ser depositado) ao qual é aplicada uma grande voltagem DC negativa, tornando-o o cátodo. O objeto a ser revestido, o substrato, atua como o ânodo. A câmara é preenchida com uma pequena quantidade de um gás inerte, tipicamente Argônio (Ar).

O Processo de Bombardeamento

A alta voltagem negativa no alvo atrai íons de Argônio carregados positivamente (Ar+) do gás circundante. Esses íons aceleram e colidem com a superfície do alvo com energia significativa.

Esse bombardeamento fisicamente remove, ou "pulveriza", átomos do material do alvo. Esses átomos recém-liberados viajam através do vácuo e condensam no substrato, construindo gradualmente um filme fino e uniforme.

A Limitação da Pulverização Catódica DC Simples

Sem um campo magnético, esse processo é ineficiente. O plasma é fraco, e muitos dos elétrons secundários liberados do alvo durante o bombardeamento viajam diretamente para o substrato ou paredes da câmara sem causar ionização adicional. Isso requer pressões de gás mais altas para sustentar o plasma, o que pode levar à incorporação de gás e impurezas no filme final.

A Vantagem do "Magnetron": Adicionando o Campo Magnético

A introdução de um magnetron — uma configuração de ímãs permanentes colocados atrás do alvo — é o que eleva o processo à pulverização catódica por magnetron.

Criando uma Armadilha de Elétrons

Os ímãs geram um campo que é paralelo à superfície do alvo. Este campo magnético não afeta significativamente os íons de Argônio pesados, mas tem um efeito profundo nos elétrons secundários leves que também são ejetados do alvo durante o bombardeamento.

O campo força esses elétrons a uma trajetória espiral, efetivamente aprisionando-os numa zona próxima à superfície do alvo. Em vez de escapar, eles percorrem um caminho muito mais longo.

O Impacto na Densidade do Plasma

Como os elétrons são confinados e percorrem uma distância maior, a probabilidade de eles colidirem com átomos neutros de Argônio aumenta drasticamente. Cada colisão tem o potencial de ionizar um átomo de Argônio (Ar → Ar⁺ + e⁻).

Este processo de ionização altamente eficiente cria um plasma denso e auto-sustentável concentrado diretamente na frente do alvo.

O Resultado: Maiores Taxas de Pulverização Catódica

Este plasma denso contém uma concentração muito maior de íons Ar⁺ disponíveis para bombardear o alvo. Isso leva diretamente a uma taxa de pulverização catódica significativamente maior, o que significa que os filmes podem ser depositados muito mais rapidamente do que com a pulverização catódica DC simples.

Compreendendo os Principais Benefícios e Desvantagens

A melhoria do campo magnético oferece várias vantagens distintas, mas também é importante entender suas limitações.

Benefício: Menor Pressão de Operação

Como o campo magnético torna a ionização tão eficiente, o plasma pode ser sustentado em pressões de gás muito mais baixas. Isso reduz a chance de átomos pulverizados colidirem com átomos de gás a caminho do substrato, resultando em um filme mais limpo, denso e de maior pureza.

Benefício: Aquecimento Reduzido do Substrato

Ao aprisionar elétrons perto do alvo, o campo magnético evita que eles bombardeiem o substrato. Isso reduz significativamente a carga térmica na peça que está sendo revestida, tornando o processo adequado para materiais sensíveis à temperatura, como plásticos e polímeros.

Limitação: Apenas Materiais Condutores

A pulverização catódica por magnetron DC padrão requer que o material do alvo seja eletricamente condutor. Um alvo isolante (dielétrico) acumularia uma carga positiva do bombardeamento iônico, neutralizando efetivamente o viés negativo e interrompendo o processo de pulverização catódica. Para materiais isolantes, a pulverização catódica por Radiofrequência (RF) é usada em vez disso.

Limitação: Erosão Não Uniforme do Alvo

A área onde o campo magnético aprisiona os elétrons forma um padrão distinto de "pista de corrida" na superfície do alvo. A pulverização catódica é mais intensa nesta zona, levando a uma erosão irregular do material do alvo. Isso significa que apenas uma fração do material do alvo é consumida antes que ele precise ser substituído.

Fazendo a Escolha Certa para a Sua Aplicação

A pulverização catódica por magnetron DC é uma técnica poderosa e amplamente utilizada para a deposição de filmes finos. A escolha depende do seu material específico e dos objetivos de produção.

- Se o seu foco principal é a produção de alto rendimento de revestimentos metálicos: A pulverização catódica por magnetron DC é a escolha ideal devido às suas taxas de deposição excepcionalmente rápidas e adequação para automação industrial.

- Se o seu foco principal é depositar filmes de alta pureza com excelente adesão: A capacidade de operar em pressões mais baixas minimiza a contaminação e cria revestimentos densos e bem aderidos.

- Se você está trabalhando com substratos sensíveis ao calor: O plasma confinado e o bombardeamento reduzido de elétrons tornam esta uma escolha muito mais segura do que os métodos de deposição que geram calor significativo.

Em última análise, compreender o papel do campo magnético transforma a pulverização catódica por magnetron de um conceito numa ferramenta precisa e poderosa para a engenharia de materiais a nível atómico.

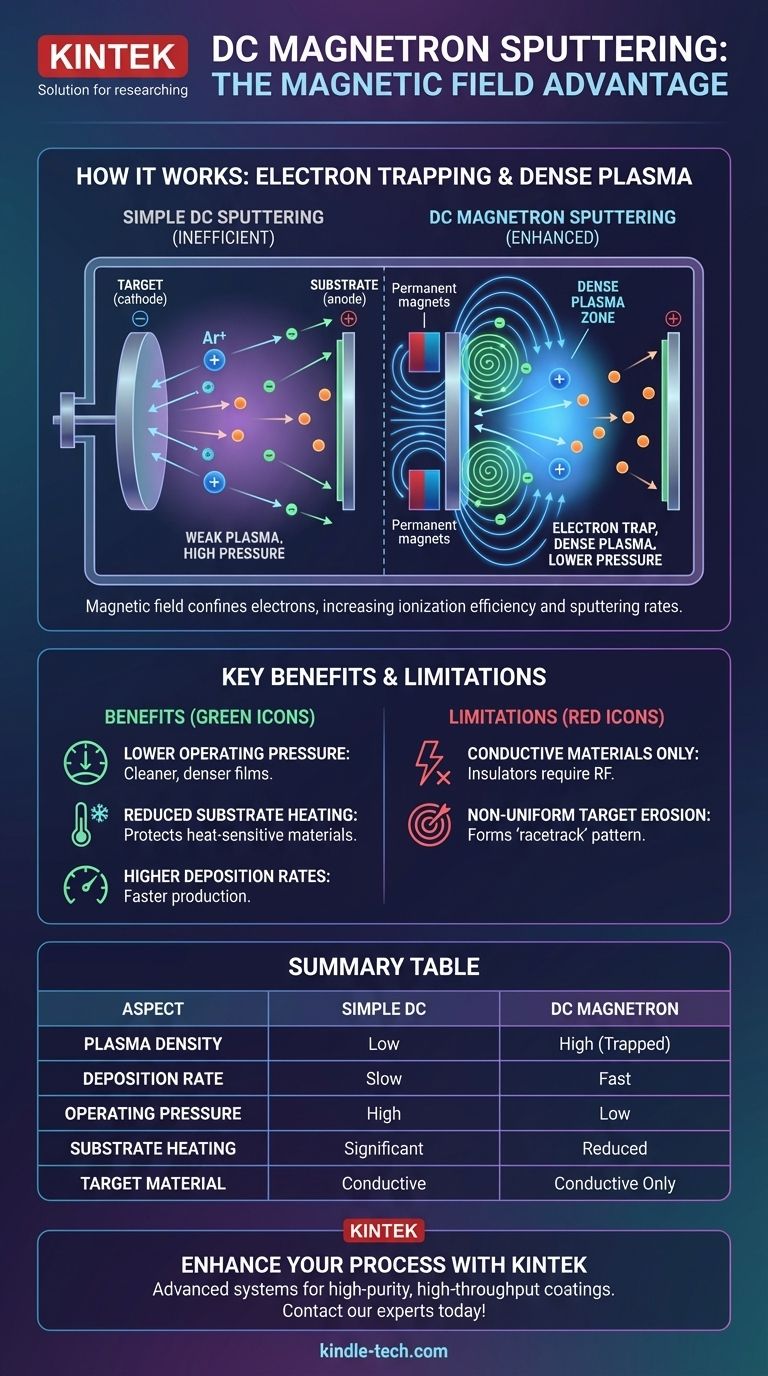

Tabela Resumo:

| Aspecto | Pulverização Catódica DC Simples | Pulverização Catódica por Magnetron DC |

|---|---|---|

| Densidade do Plasma | Baixa | Alta (devido ao confinamento magnético) |

| Taxa de Deposição | Lenta | Rápida |

| Pressão de Operação | Alta | Baixa |

| Aquecimento do Substrato | Significativo | Reduzido |

| Material do Alvo | Condutor | Condutor (apenas) |

Pronto para aprimorar seu processo de deposição de filmes finos? A KINTEK é especialista em equipamentos de laboratório avançados, incluindo sistemas de pulverização catódica por magnetron DC projetados para produção de alto rendimento de revestimentos metálicos de alta pureza. Nossas soluções oferecem taxas de deposição mais rápidas e qualidade de filme superior, protegendo substratos sensíveis à temperatura. Entre em contato com nossos especialistas hoje para encontrar o sistema de pulverização catódica perfeito para as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que é o método de deposição por pulverização catódica? Um Guia para Revestimentos de Película Fina de Alta Pureza

- Qual é o revestimento metálico para MEV? Um guia para escolher o material certo para uma imagem nítida

- Quanto tempo leva o tratamento térmico do aço? De minutos a dias para o seu projeto

- Como iniciar um negócio de diamantes cultivados em laboratório? Escolha o seu caminho para o sucesso

- Quais são as vantagens de usar equipamentos de aquecimento Joule extremamente rápido (EJH)? Precisão na síntese de filmes finos

- Quais são os princípios da deposição física de vapor de filmes finos? Domine o Processo de 3 Etapas para Revestimentos de Alta Pureza

- Como é feito o sputtering de magnetron? Um Guia Passo a Passo para Deposição de Filmes Finos

- Quais são as principais considerações técnicas para o uso de tampões de lã de quartzo? Otimize sua célula de reação espectroscópica