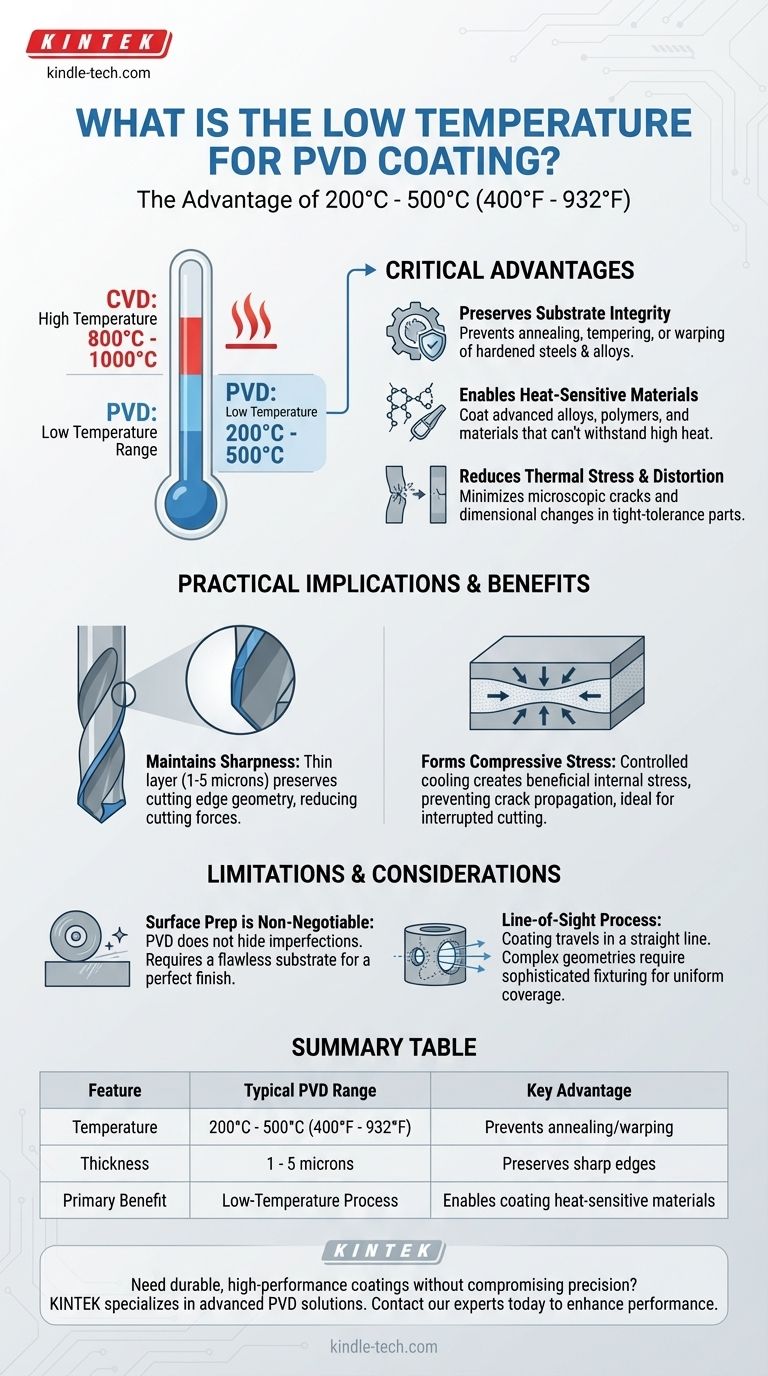

No contexto de revestimentos industriais, a Deposição Física de Vapor (PVD) é considerada um processo de baixa temperatura. Embora as temperaturas possam variar dependendo do material específico e do resultado desejado, os revestimentos PVD são tipicamente aplicados numa faixa de 200°C a 500°C (aproximadamente 400°F a 932°F), com muitos processos operando perto do limite superior desse espectro.

O termo "baixa temperatura" é relativo, mas a sua importância é absoluta. A principal vantagem da temperatura de operação do PVD é a sua capacidade de melhorar as propriedades de superfície de um material sem causar danos térmicos ou alterar as características centrais do substrato subjacente.

Por Que "Baixa Temperatura" É Uma Vantagem Crítica

O benefício definidor do processo PVD não é apenas o revestimento em si, mas a sua capacidade de ser aplicado sem comprometer a peça que se destina a proteger. Este é um contraste marcante com processos de temperatura mais elevada, como a Deposição Química de Vapor (CVD), que podem operar acima de 800°C - 1000°C.

Preservação da Integridade do Substrato

Muitos materiais, particularmente aços temperados e ligas de engenharia de precisão, obtêm as suas propriedades desejáveis de tratamentos térmicos específicos.

Expor estes materiais a calor excessivo pode recozer, revenire ou deformá-los, desfazendo efetivamente os seus benefícios de engenharia. A faixa de temperatura mais baixa do PVD opera com segurança abaixo do limiar térmico crítico para a maioria destes substratos.

Permitindo o Revestimento em Materiais Sensíveis ao Calor

A temperatura de processamento mais baixa abre a porta para revestir materiais que seriam destruídos por outros métodos.

Isso torna o PVD adequado para certas ligas e, em algumas aplicações avançadas, até mesmo polímeros ou outros materiais que não suportam altas temperaturas.

Redução do Estresse Térmico e Distorção

Aplicar um revestimento a uma temperatura extremamente alta pode induzir um estresse significativo na peça à medida que arrefece, levando a fissuras microscópicas ou alterações dimensionais.

O PVD minimiza este risco, o que é especialmente importante para componentes com tolerâncias geométricas rigorosas, como ferramentas de corte, moldes e implantes médicos.

Compreendendo as Implicações Práticas

A temperatura do processo PVD influencia diretamente a sua adequação para diferentes aplicações e é uma razão chave para a sua adoção generalizada.

Manutenção da Nitidez das Bordas de Corte

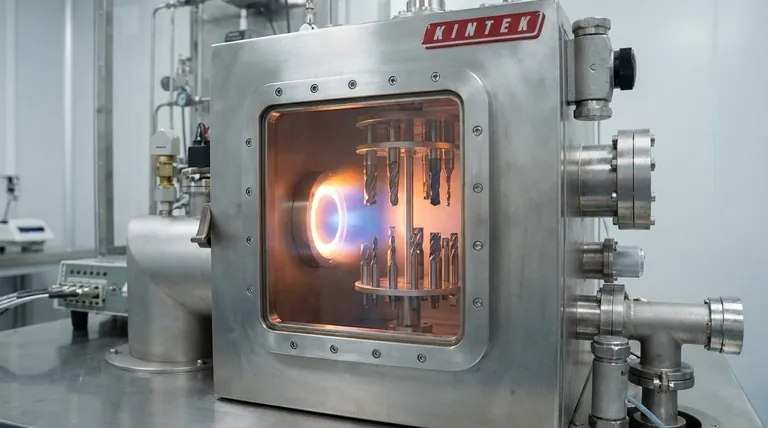

Para ferramentas de corte como brocas, fresas e lâminas de serra, manter uma aresta perfeitamente afiada é fundamental para o desempenho.

A temperatura mais baixa e a fina camada de deposição (tipicamente 1-5 mícrons) do PVD garantem que a aresta de corte não seja arredondada ou embotada durante o processo de revestimento, preservando a sua nitidez e reduzindo as forças de corte.

Formação de Tensão Compressiva

Durante o processo PVD, o arrefecimento controlado pode formar uma benéfica tensão compressiva dentro da película fina.

Esta tensão interna ajuda a prevenir a formação e propagação de fissuras, tornando as ferramentas revestidas com PVD excecionalmente adequadas para operações de corte interrompido, como a fresagem, onde a ferramenta está constantemente a engatar e a desengatar-se da peça de trabalho.

Limitações e Considerações

Embora poderoso, o processo PVD não é uma solução universal. As suas características apresentam certos compromissos que devem ser compreendidos para uma aplicação bem-sucedida.

A Preparação da Superfície É Inegociável

O PVD é um processo de película fina que replica perfeitamente a superfície subjacente. Ele não nivela, preenche ou esconde quaisquer riscos, marcas de máquina ou outras imperfeições.

Se desejar um acabamento P-VD polido, deve começar com um substrato polido a espelho. Um acabamento escovado requer um substrato escovado perfeitamente preparado. Qualquer falha no material base será visível através do revestimento.

É um Processo de Linha de Visada

Numa câmara de PVD, o material de revestimento viaja em linha reta da fonte para o substrato.

Geometrias internas complexas ou orifícios profundos e estreitos podem ser difíceis de revestir uniformemente sem rotação sofisticada da peça e fixação. Isto deve ser considerado ao projetar peças destinadas ao revestimento PVD.

Fazendo a Escolha Certa Para a Sua Aplicação

A seleção de um processo de revestimento requer alinhar as suas capacidades com o seu objetivo principal.

- Se o seu foco principal for o desempenho em peças sensíveis ao calor: O PVD é a escolha superior, pois a sua baixa temperatura de processo não danificará a têmpera ou a integridade estrutural do substrato.

- Se o seu foco principal for um acabamento decorativo: O PVD oferece um acabamento durável, uniforme e de alta qualidade, mas lembre-se que a aparência final depende inteiramente da qualidade da preparação da superfície anterior.

- Se o seu foco principal for desgaste extremo em componentes de alta temperatura: Embora o PVD ofereça excelente dureza e resistência ao desgaste, um processo CVD de temperatura mais elevada pode ser considerado se o seu substrato puder suportar o calor sem comprometer.

Em última análise, a natureza de baixa temperatura do PVD é a chave que desbloqueia alto desempenho sem alto risco.

Tabela de Resumo:

| Característica | Faixa Típica de Revestimento PVD | Vantagem Principal |

|---|---|---|

| Temperatura | 200°C - 500°C (400°F - 932°F) | Previne o recozimento/deformação de substratos |

| Espessura do Revestimento | 1 - 5 mícrons | Preserva arestas afiadas em ferramentas de corte |

| Benefício Principal | Processo de Baixa Temperatura | Permite o revestimento de materiais sensíveis ao calor |

Precisa de um revestimento durável e de alto desempenho que não comprometa as suas peças de precisão? A KINTEK é especializada em soluções avançadas de revestimento PVD para ferramentas de corte, moldes e componentes médicos. O nosso processo de baixa temperatura garante que os seus substratos mantenham a sua dureza e precisão dimensional. Contacte os nossos especialistas hoje para discutir como podemos melhorar o desempenho e a longevidade do seu produto.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico