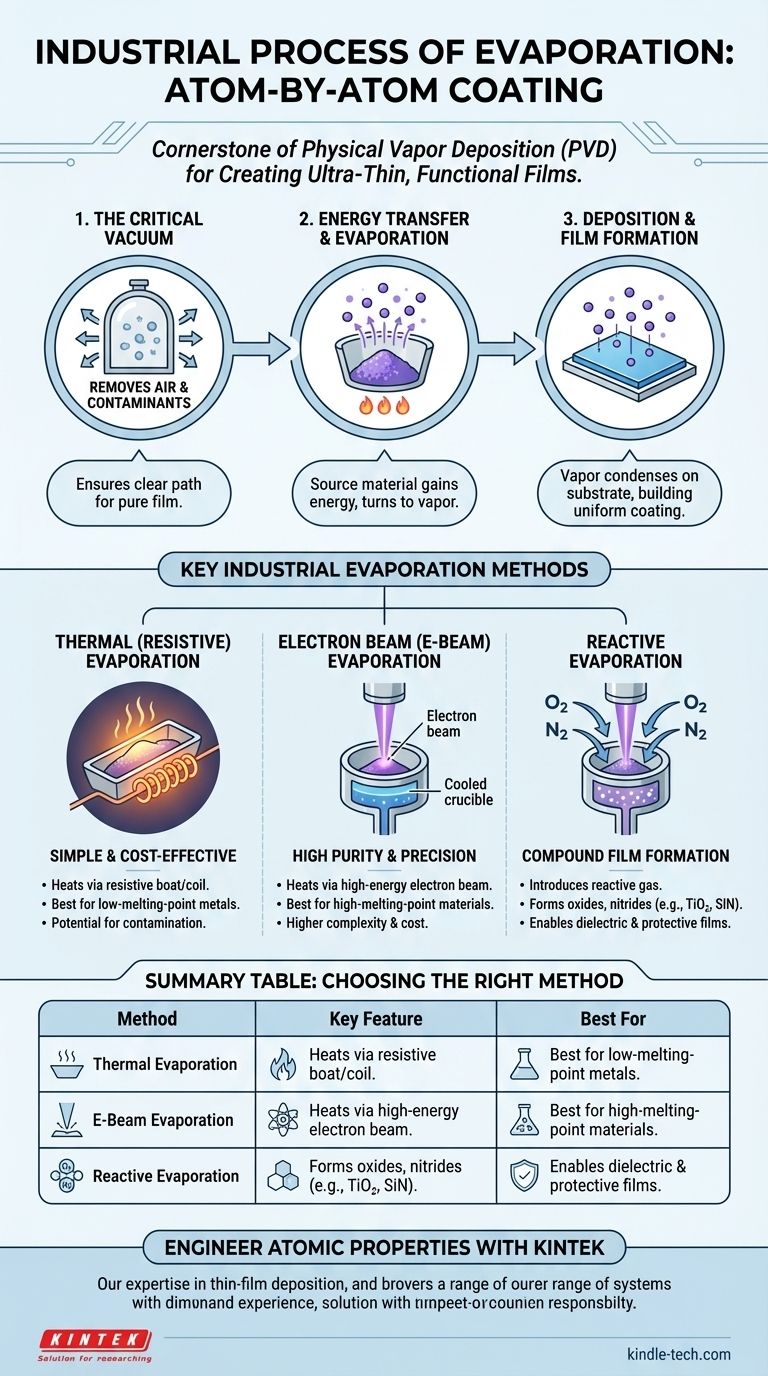

Em termos simples, o processo industrial de evaporação é um método altamente controlado para criar filmes ultrafinos em uma superfície. Funciona aquecendo um material de origem dentro de uma câmara de alto vácuo até que ele se transforme em vapor, que então viaja e se condensa em um objeto alvo (chamado substrato), formando um revestimento preciso e uniforme.

A evaporação industrial não se trata de ferver água; é um pilar da Deposição Física de Vapor (PVD), um processo de engenharia usado para construir revestimentos funcionais e de alta pureza átomo por átomo. O desafio central e o principal diferencial entre os métodos é como você transfere energia de forma eficiente para o material de origem para transformá-lo em vapor.

O Princípio Fundamental: De Sólido a Vapor a Filme

A evaporação industrial depende de um processo físico de três etapas que ocorre dentro de um ambiente cuidadosamente controlado. Entender essa sequência é fundamental para apreciar suas aplicações.

O Papel Crítico do Vácuo

Todo o processo ocorre em uma câmara de alto vácuo. Isso é inegociável.

O vácuo remove o ar e outras moléculas de gás que, de outra forma, colidiriam com os átomos do material vaporizado. Isso garante que os átomos tenham um caminho claro e direto para o substrato, evitando contaminação e garantindo um filme puro.

A Transferência de Energia

Para começar, o material de origem deve ganhar energia suficiente para transicionar de um estado sólido ou líquido para um vapor gasoso. Esta é a etapa de "evaporação".

O método usado para fornecer essa energia é o que distingue principalmente as diferentes técnicas de evaporação industrial.

A Deposição

Uma vez vaporizados, os átomos do material viajam através do vácuo até atingirem o substrato mais frio. Ao contato, eles perdem energia, condensam-se de volta a um estado sólido e se ligam à superfície, construindo gradualmente o filme fino.

Principais Métodos Industriais de Evaporação

Embora o princípio seja o mesmo, o método de aquecimento do material de origem varia significativamente. As duas técnicas mais comuns são a Evaporação Térmica e a Evaporação por Feixe de Elétrons (E-Beam).

Evaporação Térmica (Resistiva)

Este é o método mais direto. O material de origem, muitas vezes em forma de pastilha, é colocado em um pequeno recipiente feito de um material resistivo, como um "barco" ou bobina de tungstênio.

Uma alta corrente elétrica é passada através deste barco. A resistência elétrica do barco faz com que ele aqueça intensamente, o que, por sua vez, aquece o material de origem até seu ponto de evaporação.

Evaporação por Feixe de Elétrons (E-Beam)

Esta é uma técnica mais avançada e precisa. É usada para materiais que requerem temperaturas extremamente altas para evaporar ou quando é necessária uma pureza de filme excepcional.

Neste processo, um feixe de elétrons de alta energia é gerado, acelerado por alta tensão e focado magneticamente no material de origem mantido em um cadinho. A energia intensa do feixe de elétrons derrete e vaporiza o material com alta eficiência.

Evaporação Reativa

Os sistemas E-beam podem ser aprimorados através de um processo chamado evaporação reativa. Um gás reativo, como oxigênio ou nitrogênio, é introduzido intencionalmente na câmara de vácuo durante a deposição.

Isso permite que os átomos de metal vaporizados reajam com o gás à medida que se depositam, formando filmes de compostos não metálicos, como óxidos ou nitretos, diretamente no substrato.

Entendendo as Compensações (Trade-offs)

A escolha do método de evaporação correto envolve equilibrar custo, complexidade e as propriedades desejadas do filme final. Nenhum método é universalmente superior.

Evaporação Térmica: Simplicidade vs. Pureza

A principal vantagem da evaporação térmica é sua relativa simplicidade e menor custo de equipamento.

No entanto, ela é limitada a materiais com temperaturas de evaporação mais baixas. Uma desvantagem significativa é o potencial de o material do barco ou bobina aquecida contaminar o fluxo de vapor, reduzindo a pureza do filme final.

Evaporação E-Beam: Pureza vs. Complexidade

A evaporação E-beam pode depositar materiais com pontos de fusão muito altos, como metais refratários e cerâmicas, o que é impossível com métodos térmicos.

Como o feixe de elétrons aquece apenas o material de origem e não o cadinho que o contém, ele produz filmes de alta pureza excepcional. A desvantagem é um custo de equipamento e complexidade significativamente maiores.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo dita a tecnologia correta. A escolha entre esses métodos depende inteiramente do material que você está depositando e do desempenho que você exige do filme final.

- Se seu foco principal for revestimento econômico com metais simples e de baixo ponto de fusão: A evaporação térmica (resistiva) oferece uma solução comprovada e econômica.

- Se seu foco principal for criar filmes de alta pureza e alto desempenho para óptica ou eletrônica avançada: A evaporação E-beam é a escolha superior devido à sua precisão e capacidade de lidar com materiais difíceis.

- Se seu foco principal for depositar filmes duros, protetores ou dielétricos, como nitreto de titânio ou dióxido de silício: A evaporação reativa E-beam fornece o controle necessário para formar esses materiais compostos.

Ao entender essas técnicas centrais, você pode projetar com precisão as propriedades do material no nível atômico para atingir seu objetivo técnico específico.

Tabela de Resumo:

| Método | Característica Principal | Melhor Para |

|---|---|---|

| Evaporação Térmica | Aquecimento simples e econômico via barco resistivo | Metais de baixo ponto de fusão, aplicações sensíveis ao custo |

| Evaporação E-Beam | Aquecimento por feixe de elétrons de alta pureza e focado | Metais refratários, óptica/eletrônica de alto desempenho |

| Evaporação Reativa | Introduz gás reativo (ex: O₂, N₂) durante a deposição | Formação de filmes compostos como óxidos ou nitretos |

Pronto para projetar suas propriedades de material no nível atômico?

Se você precisa depositar revestimentos metálicos simples ou filmes complexos e de alta pureza, a KINTEK tem a experiência e o equipamento para atender às necessidades específicas de deposição de filmes finos do seu laboratório. Nossa linha de sistemas de evaporação, incluindo soluções térmicas e E-beam, é projetada para oferecer precisão, confiabilidade e resultados excepcionais para seus objetivos de P&D ou produção.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar seus objetivos técnicos com a tecnologia de evaporação correta.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Quais são as aplicações da evaporação? Aproveitando seu poder para a inovação industrial

- Quais são as desvantagens da evaporação térmica? Compreendendo as limitações para aplicações de alto desempenho

- Quais são as vantagens da evaporação por feixe de elétrons (e-beam) sobre a evaporação térmica? Alcance Maior Pureza e Versatilidade

- O que é deposição a vácuo de metais? Um Guia para Revestimentos Metálicos de Alta Pureza e Durabilidade

- Quais são os usos da evaporação na indústria? Da Concentração de Alimentos a Filmes Finos de Alta Tecnologia

- Como você faz a deposição de filmes finos? Escolhendo o Método Certo para o Desempenho do Seu Material

- O que é o método de evaporação térmica de filmes finos? Um Guia para Revestimento PVD

- Qual é a técnica de evaporação para filmes finos? Um Guia para Revestimento de Alta Pureza