Em sua essência, a sinterização é um processo transformador que converte uma coleção de pó solto em um objeto sólido de alto desempenho. Sua importância primária reside em sua capacidade de aumentar dramaticamente a força, densidade e condutividade de um material usando calor abaixo do ponto de fusão do material, permitindo a criação de peças que seriam difíceis ou impossíveis de fazer por outros meios.

A sinterização não se trata apenas de tornar um material sólido; é uma ferramenta de engenharia precisa para controlar as propriedades finais de uma peça. Ela desbloqueia a capacidade de fabricar componentes fortes e complexos a partir de materiais de alto desempenho de forma repetível e econômica.

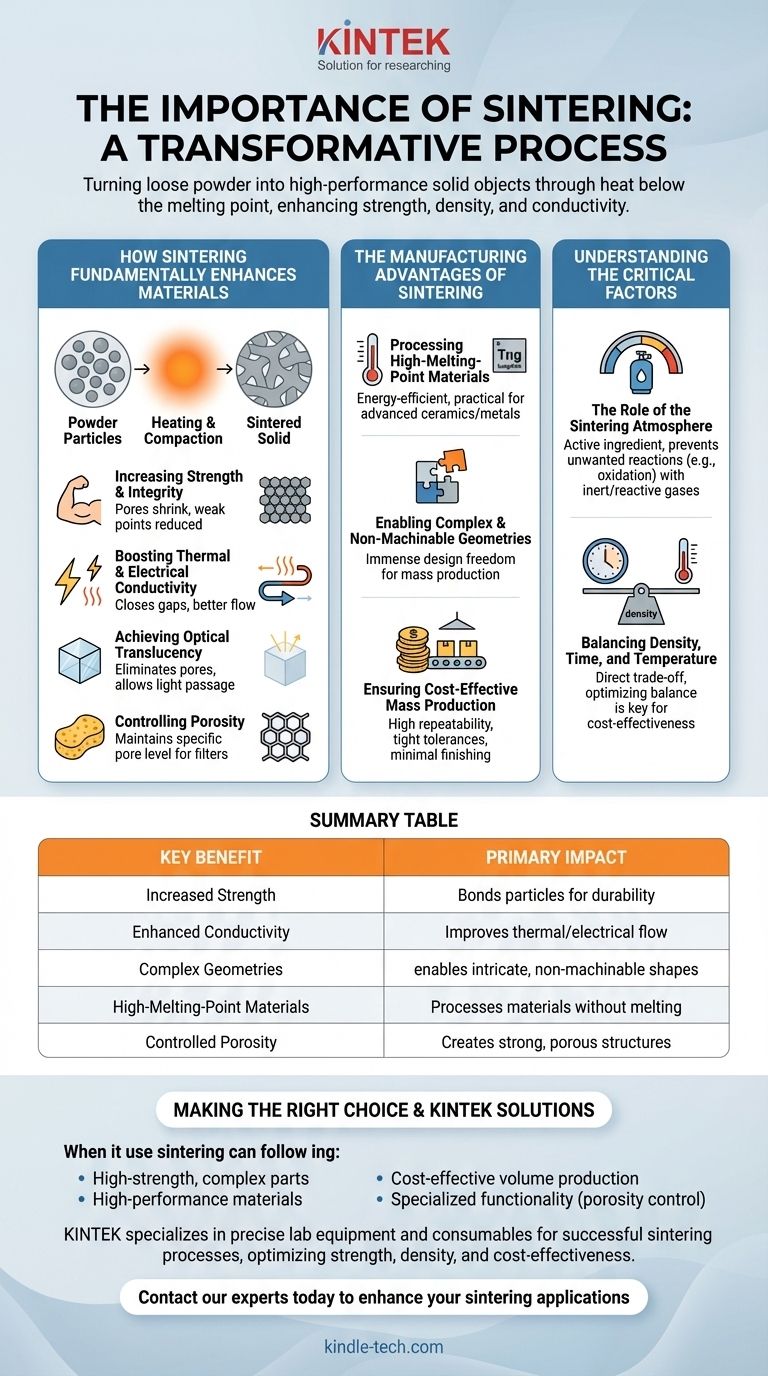

Como a Sinterização Aprimora Fundamentalmente os Materiais

A sinterização cria uma transformação microscópica dentro do material. Ao aquecer um pó compactado, as partículas individuais começam a se ligar, ou "pescoço", em seus pontos de contato. Essa difusão atômica altera fundamentalmente a estrutura e as propriedades do material.

Aumento da Força e Integridade

O benefício mais crítico da sinterização é o aumento dramático da resistência mecânica. À medida que as partículas se ligam e crescem juntas, os poros e vazios entre elas encolhem ou são eliminados completamente.

Este processo reduz os pontos fracos internos, criando uma massa densa e coerente que é significativamente mais forte e durável do que o pó compactado original.

Aumento da Condutividade Térmica e Elétrica

Os vazios entre as partículas de pó solto atuam como isolantes, dificultando o fluxo de calor ou eletricidade.

A sinterização fecha essas lacunas, criando um caminho mais contínuo através do material. Isso melhora diretamente a condutividade térmica e elétrica, o que é crítico para aplicações em eletrônicos e gerenciamento de calor.

Alcançando Translucidez Óptica

No campo da cerâmica avançada, a sinterização é usada para alcançar transparência ou translucidez.

Ao eliminar os poros microscópicos que espalham a luz, a sinterização pode transformar um pó cerâmico opaco em um objeto sólido que permite a passagem da luz, essencial para aplicações como armaduras transparentes ou invólucros de lâmpadas de alta intensidade.

Controle da Porosidade para Aplicações Específicas

Embora a sinterização seja tipicamente usada para reduzir a porosidade, ela também pode ser controlada precisamente para manter um nível específico dela.

Isso é vital para produtos como filtros ou catalisadores, onde uma alta área de superfície e absorção de gás são necessárias. O processo cria uma estrutura forte e autossustentável, preservando a rede porosa necessária.

As Vantagens de Fabricação da Sinterização

Além de melhorar as propriedades do material, a sinterização oferece vantagens significativas do ponto de vista da produção, tornando-a um pilar da fabricação moderna.

Processamento de Materiais com Alto Ponto de Fusão

A sinterização permite o processamento de materiais como tungstênio, molibdênio e cerâmicas avançadas sem ter que atingir seus pontos de fusão extremamente altos.

Isso a torna mais eficiente em termos de energia e prática do que a fusão e a fundição, permitindo o uso de materiais de alto desempenho que de outra forma seriam inviáveis.

Permitindo Geometrias Complexas e Não Usináveis

O processo se destaca na criação de peças com formas intrincadas ou complexas que são difíceis ou impossíveis de obter por meio da usinagem tradicional.

Como a peça é formada a partir de um pó em um molde (um "compacto verde"), ela abre uma imensa liberdade de design para a produção em massa, uma técnica conhecida como metalurgia do pó.

Garantindo a Produção em Massa Econômica

Para grandes volumes de produção, a sinterização é altamente econômica. O processo é altamente repetível, garantindo que cada peça seja quase idêntica com tolerâncias apertadas.

Essa consistência geralmente produz peças com um ótimo acabamento estético, minimizando a necessidade de operações de acabamento secundárias caras.

Compreendendo os Fatores Críticos

Alcançar resultados bem-sucedidos com a sinterização requer controle cuidadoso sobre as variáveis do processo. A má gestão desses fatores pode levar a peças de qualidade inferior ou falha total.

O Papel da Atmosfera de Sinterização

A atmosfera dentro do forno não é passiva; é um ingrediente ativo no processo. Ela deve ser cuidadosamente selecionada para evitar reações químicas indesejadas, como a oxidação.

Atmosferas comuns incluem gases inertes (como argônio), gases reativos (como hidrogênio para reduzir óxidos de superfície) ou vácuo. A atmosfera errada pode comprometer as propriedades finais e a integridade do material.

Equilibrando Densidade, Tempo e Temperatura

Existe uma relação direta entre a densidade final da peça e a energia necessária para alcançá-la. Temperaturas mais altas ou tempos de sinterização mais longos geralmente resultarão em uma peça mais densa, mas também aumentarão os custos de produção e o consumo de energia.

Otimizar esse equilíbrio é fundamental para criar um componente econômico e de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a sinterização depende inteiramente do seu material específico, geometria e requisitos de produção.

- Se o seu foco principal é criar peças complexas de alta resistência: A sinterização é ideal para a produção em massa de geometrias não usináveis com excelente repetibilidade.

- Se o seu foco principal é trabalhar com materiais de alto desempenho: O processo permite formar peças a partir de materiais com pontos de fusão extremamente altos, como tungstênio ou cerâmicas, sem o custo de energia e a dificuldade da fusão.

- Se o seu foco principal é a produção em volume econômica: A sinterização oferece um método altamente preciso e repetível para criar peças de forma líquida em escala, muitas vezes com um ótimo acabamento estético que reduz o pós-processamento.

- Se o seu foco principal é a funcionalidade especializada: O processo oferece controle preciso sobre a porosidade, tornando-o perfeito para criar componentes projetados como filtros e catalisadores.

Compreender quando e como aplicar a sinterização é um facilitador fundamental para o design avançado de materiais e a fabricação eficiente.

Tabela Resumo:

| Benefício Chave | Impacto Primário |

|---|---|

| Força Aumentada | Liga partículas para criar um sólido forte e durável. |

| Condutividade Aprimorada | Melhora o fluxo térmico e elétrico fechando as lacunas. |

| Geometrias Complexas | Permite a produção de formas intrincadas e não usináveis. |

| Materiais com Alto Ponto de Fusão | Processa materiais como tungstênio sem fundi-los. |

| Porosidade Controlada | Cria estruturas fortes e porosas para filtros ou catalisadores. |

Pronto para aproveitar a sinterização para seus materiais avançados ou necessidades de fabricação?

Na KINTEK, somos especializados em fornecer o equipamento de laboratório preciso e os consumíveis necessários para processos de sinterização bem-sucedidos. Seja você desenvolvendo novos materiais, fabricando componentes complexos ou precisando otimizar sua linha de produção, nossa experiência pode ajudá-lo a alcançar resultados superiores em força, densidade e custo-benefício.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar suas aplicações de sinterização e impulsionar seus projetos.

Guia Visual

Produtos relacionados

- Forno com atmosfera controlada de correia de malha

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

As pessoas também perguntam

- Como as amostras de rocha são preparadas para análise geoquímica? Garanta resultados precisos com protocolos laboratoriais adequados

- Qual é o ponto de ebulição do óleo de pirólise? Compreendendo sua Complexa Faixa de Ebulição

- Qual o papel de um agitador magnético de laboratório no pré-tratamento de acidificação de lodo de alumínio? Recuperação de Velocidade

- Quais são os riscos do tratamento térmico? Evite Falhas de Material e Perigos Operacionais

- Como o processo de pressão e temperatura é usado para fazer um diamante sintético? Recrie a Formação de Diamantes da Terra em Laboratório

- Qual é a importância de usar hastes de agitação de aço inoxidável revestidas de alumina? Garanta a homogeneização de ligas de alumínio puro

- Quais são os 3 tipos de fontes de energia de biomassa? Desbloqueie o Potencial dos Materiais Orgânicos

- Quais são as principais aplicações dos gases inertes? Descubra o seu papel na indústria e na preservação