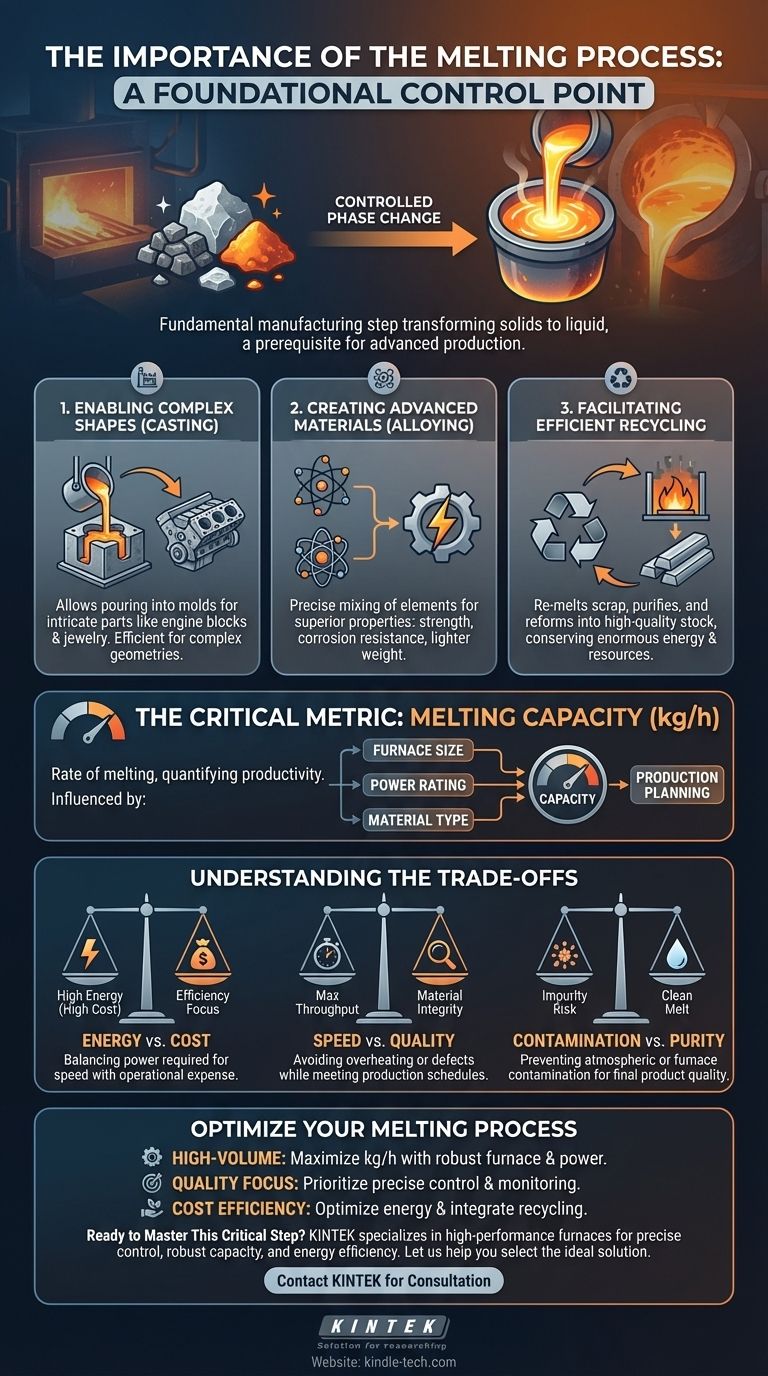

A importância do processo de fusão reside na sua função como uma etapa fundamental de fabricação que transforma matérias-primas sólidas em estado líquido. Esta mudança de fase controlada é o pré-requisito crítico para a produção de uma vasta gama de produtos metálicos através da fundição, criação de ligas avançadas e possibilitando a reciclagem eficiente.

O processo de fusão é mais do que uma simples mudança de estado; é o ponto de controle fundamental para a fabricação. O quão bem você gerencia a fusão dita diretamente a eficiência da produção, a qualidade do produto final e sua capacidade de cumprir os cronogramas de produção.

Por Que a Fusão é um Processo Industrial Central

A fusão é a porta de entrada para manipular materiais de maneiras impossíveis em sua forma sólida. Ela desbloqueia várias capacidades essenciais de fabricação.

Viabilizando Formas Complexas Através da Fundição

Uma vez que um material está em estado líquido, ele pode ser despejado em um molde de quase qualquer forma. Este processo, conhecido como fundição, é uma das maneiras mais eficientes de produzir peças complexas ou intrincadas, desde blocos de motor até joias.

Criação de Materiais Avançados Via Liga Metálica

A fusão permite a mistura precisa de diferentes elementos. Esta é a base da ligação metálica (alloying), onde metais são combinados para criar novos materiais com propriedades superiores, como maior resistência, resistência à corrosão ou peso reduzido.

Facilitando a Reciclagem Eficiente

O processo de fusão é central para a reciclagem de metais. Ele permite que materiais de sucata sejam remeltidos, purificados e reformados em novo material de alta qualidade, conservando enormes quantidades de energia e recursos naturais em comparação com a produção primária.

A Métrica Crítica: Capacidade de Fusão

Para controlar o processo, você precisa ser capaz de medi-lo. A métrica mais importante para qualquer operação de fusão industrial é sua capacidade.

Definindo a Capacidade de Fusão

Capacidade de fusão é a taxa na qual um forno pode fundir um material, medida em quilogramas por hora (kg/h). Ela quantifica a produtividade do forno.

Esta capacidade não é um número fixo; depende de vários fatores.

Fatores Chave que Influenciam a Capacidade

Três variáveis principais determinam a taxa de fusão de um forno:

- Tamanho do Forno: Um forno maior pode conter e processar mais material de uma só vez.

- Potência Nominal: Uma maior entrada de energia fornece mais energia para aquecimento, possibilitando uma fusão mais rápida.

- Tipo de Material: Diferentes materiais têm pontos de fusão e propriedades térmicas únicos, afetando quanta energia é necessária para liquefazê-los.

Impacto no Planejamento da Produção

Compreender sua capacidade de fusão é essencial para as operações de negócios. Permite que você planeje com precisão os cronogramas de produção, preveja a produção e determine a produtividade geral de sua instalação.

Entendendo os Compromissos e Desafios

Embora essencial, o processo de fusão não está isento de desafios. O sucesso exige o equilíbrio de prioridades concorrentes.

Consumo de Energia vs. Custo

A fusão é um processo extremamente intensivo em energia. Uma taxa de fusão mais alta geralmente requer um aumento significativo na potência, levando a custos operacionais mais altos. A eficiência é uma preocupação constante.

Velocidade do Processo vs. Qualidade do Material

Forçar o máximo de rendimento pode comprometer a qualidade. O superaquecimento pode queimar elementos de liga valiosos, enquanto o aquecimento insuficiente pode levar a defeitos. O controle adequado requer um equilíbrio entre velocidade e precisão.

Contaminação e Pureza

Durante sua fase líquida, um material está vulnerável à contaminação pela atmosfera ou pelo próprio revestimento do forno. Manter uma fusão limpa é fundamental para prevenir impurezas que podem causar defeitos no produto final.

Aplicando Isso ao Seu Objetivo

Seu foco operacional determinará como você aborda e otimiza o processo de fusão.

- Se seu foco principal for produção de alto volume: Seu objetivo é maximizar a capacidade de fusão (kg/h) através da seleção adequada do forno e gerenciamento eficiente de energia para atender a cronogramas exigentes.

- Se seu foco principal for qualidade e pureza do material: Você deve priorizar o controle preciso da temperatura e o monitoramento do processo em vez da velocidade bruta para garantir a consistência da liga e prevenir defeitos.

- Se seu foco principal for eficiência de custos: Sua estratégia deve se concentrar na otimização do consumo de energia do forno, minimizando a perda de material e integrando fluxos eficientes de reciclagem de sucata.

Em última análise, dominar o processo de fusão é o primeiro e mais crítico passo para controlar a qualidade e a eficiência de toda a sua linha de produção.

Tabela de Resumo:

| Aspecto Chave | Por Que é Importante |

|---|---|

| Viabiliza a Fundição | Cria formas complexas despejando metal líquido em moldes. |

| Facilita a Ligação Metálica | Mistura elementos para criar materiais com propriedades superiores. |

| Impulsiona a Reciclagem | Remelte sucata metálica de forma eficiente, conservando energia e recursos. |

| Define a Capacidade (kg/h) | Determina a taxa de produção, influenciada pelo tamanho do forno, potência e material. |

| Equilibra Compromissos | Requer gerenciar custo de energia, velocidade do processo e pureza do material. |

Pronto para Otimizar Seu Processo de Fusão?

Se seu objetivo é maximizar o volume de produção, alcançar pureza superior do material ou melhorar a eficiência de custos, o equipamento certo é a base do sucesso. A KINTEK é especializada em fornos de fusão laboratoriais e industriais de alto desempenho, projetados para fornecer controle preciso de temperatura, capacidade robusta e eficiência energética.

Deixe-nos ajudá-lo a dominar esta etapa crítica. Nossos especialistas trabalharão com você para selecionar o forno ideal para seus materiais e metas de produção específicos.

Contate a KINTEL hoje para uma consulta personalizada e veja como nossas soluções podem aprimorar suas capacidades de fabricação.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Por que um aparelho de coprecipitação de alta precisão é necessário para a síntese de Mg-Al-Zn? Otimizar o desempenho do adsorvente.

- Quais são as desvantagens do destilador molecular de filme raspado? Alto Custo, Complexidade e Limites de Separação

- Quais são os fatores de risco associados às DCV? Assuma o Controlo da Sua Saúde Cardíaca Hoje

- Quais são as técnicas alternativas de prensagem e sinterização? Ultrapassando os Limites da Metalurgia do Pó Convencional

- Qual é o efeito da sinterização na dureza? Maximize a Resistência e Durabilidade do Material

- Quais são as vantagens e desvantagens da máquina de moldagem por injeção? Maximizando a Eficiência para a Produção em Massa

- Um diamante CVD passará em um testador de diamantes? Sim, e eis por que ele é idêntico aos diamantes naturais.

- Qual é a função de um dispersor ultrassônico? Aprimorar a uniformidade e a condutividade do nanocompósito PANI–CuZnO