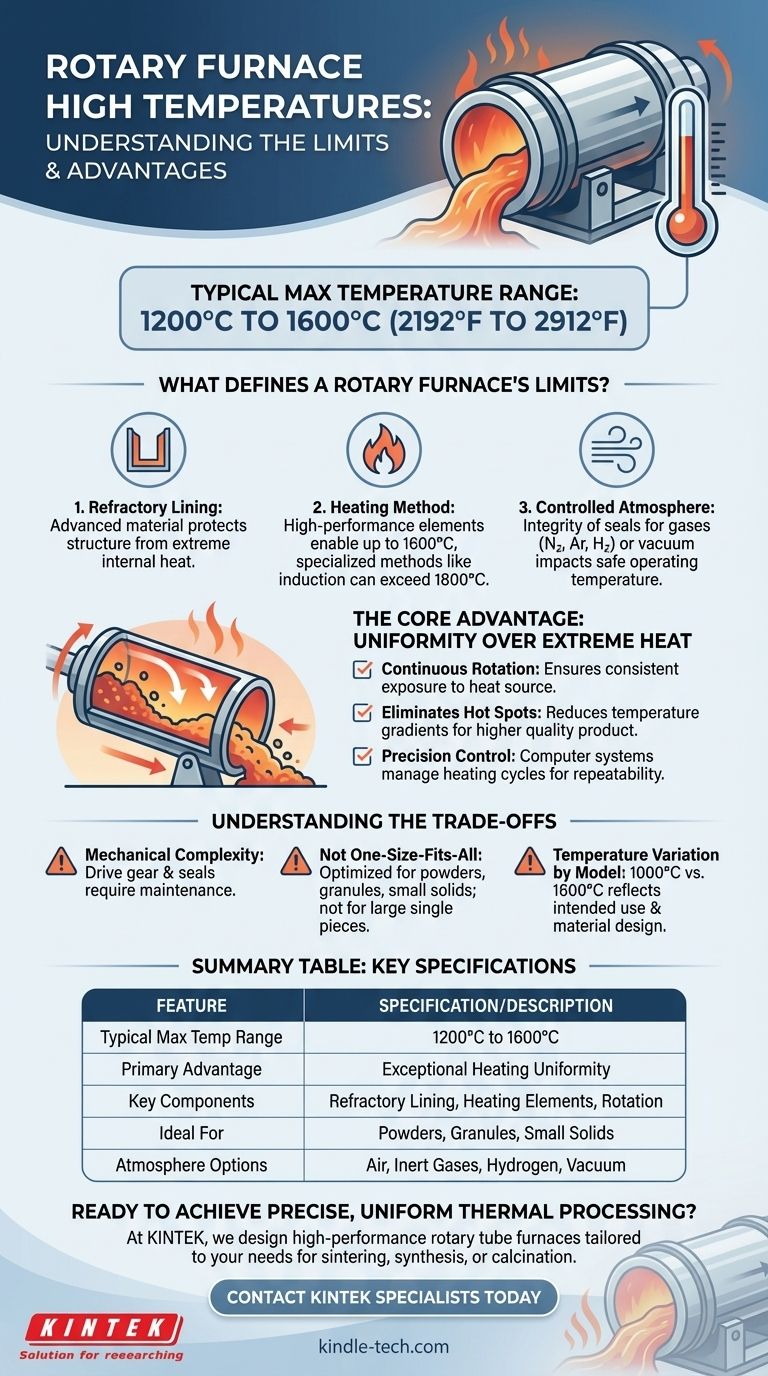

A temperatura máxima de um forno rotativo geralmente varia de 1200°C a 1600°C (2192°F a 2912°F). No entanto, a capacidade exata de temperatura depende muito do modelo específico, de seus materiais de construção e do processo industrial para o qual foi projetado, com algumas unidades operando em temperaturas mais baixas, em torno de 1000°C.

A temperatura de operação de um forno rotativo não é um número único, mas uma especificação ligada ao seu propósito principal. O projeto prioriza a criação de um ambiente de aquecimento excepcionalmente uniforme para o processamento de materiais fluidos como pós e grânulos, uma tarefa alcançada através de rotação constante.

O Que Define o Limite de Temperatura de um Forno Rotativo?

A capacidade de um forno rotativo de atingir altas temperaturas de forma segura e consistente é resultado de sua construção especializada. Vários componentes chave ditam seus limites operacionais e desempenho geral.

O Papel do Revestimento Refratário

O núcleo do forno é um tambor ou tubo rotativo. Este componente é revestido com um material refratário avançado que serve como a principal barreira térmica, protegendo a estrutura metálica externa enquanto suporta calor interno extremo.

O Impacto do Método de Aquecimento

A fonte de calor em si é um fator crítico. Fornos de tubo rotativo padrão usam elementos de aquecimento de alto desempenho para atingir temperaturas de até 1600°C. Outras tecnologias de aquecimento especializadas, como a indução, podem permitir temperaturas ainda mais altas em diferentes tipos de fornos, às vezes excedendo 1800°C.

Atmosfera Controlada e Aplicação

Muitos processos avançados exigem uma atmosfera controlada. Fornos rotativos são frequentemente equipados para introduzir gases específicos como nitrogênio, argônio ou hidrogênio, ou para operar sob vácuo. A integridade das vedações e dos materiais usados para essas características impacta diretamente a temperatura máxima de operação segura do forno.

A Vantagem Principal: Uniformidade Acima do Calor Extremo

Embora a alta temperatura seja uma característica chave, o verdadeiro valor de um forno rotativo reside em sua capacidade de aquecer materiais com uniformidade excepcional. Isso é um resultado direto de seu design dinâmico.

Rotação Contínua para Resultados Consistentes

O corpo do forno é instalado em um leve ângulo e gira continuamente em torno de seu eixo. Esse movimento faz com que o material interno — como pós ou grânulos — se misture e se revolva completamente, garantindo que cada partícula seja exposta à fonte de calor de forma uniforme.

Eliminando Gradientes de Temperatura

Essa mistura constante elimina pontos quentes e reduz os gradientes de temperatura que podem ocorrer em fornos estáticos. O resultado é um produto final mais consistente e de maior qualidade, o que é crítico para aplicações em metalurgia do pó, mistura de materiais e reações químicas.

Controle Preciso de Temperatura

Fornos rotativos modernos são gerenciados por sofisticados sistemas de controle computadorizados. Esses sistemas permitem um controle preciso e repetível sobre o ciclo de aquecimento, aprimorando ainda mais a qualidade e a confiabilidade do processo de tratamento térmico.

Compreendendo as Compensações

Nenhuma tecnologia é perfeita para todas as aplicações. Embora altamente eficaz, o design de um forno rotativo vem com considerações específicas.

Complexidade Mecânica

A engrenagem de acionamento, as vedações rotacionais e o mecanismo de inclinação adicionam complexidade mecânica em comparação com um forno de caixa estático. Esses componentes exigem manutenção regular para garantir a confiabilidade, especialmente ao operar consistentemente em altas temperaturas.

Não é Uma Solução Única para Todos

O design é otimizado para processar materiais que podem fluir ou revolver, como pós, grânulos e pequenos sólidos. Não é adequado para o tratamento térmico de itens grandes e de peça única que não podem se mover livremente dentro do tambor rotativo.

Variação de Temperatura por Modelo

As diferenças significativas de temperatura observadas em vários modelos (por exemplo, 1000°C vs. 1600°C) refletem seu uso pretendido. Um forno projetado para um processo químico de baixa temperatura usará materiais e elementos de aquecimento diferentes de um construído para sinterização de alta temperatura, impactando seu custo e capacidades.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno correto exige a correspondência de suas especificações com os requisitos do seu processo. A temperatura máxima é uma característica principal, mas o contexto da sua aplicação é o que realmente importa.

- Se o seu foco principal são reações químicas de alta pureza: Você precisa de um modelo com excelente controle de atmosfera (entradas de gás, capacidade de vácuo) e gerenciamento preciso de temperatura, provavelmente operando na faixa de 1200°C+.

- Se o seu foco principal é metalurgia do pó ou sinterização: Um modelo de alta temperatura capaz de atingir 1600°C é frequentemente necessário para alcançar a densidade e a resistência do material exigidas.

- Se o seu foco principal é calcinação de baixa temperatura ou mistura de materiais: Um modelo mais padrão operando até 1000°C pode ser mais econômico e perfeitamente suficiente para suas necessidades.

Em última análise, combinar as capacidades de temperatura e as características do forno com o seu material específico e objetivo do processo é a chave para um processamento térmico bem-sucedido.

Tabela Resumo:

| Característica | Especificação/Descrição |

|---|---|

| Faixa Típica de Temperatura Máxima | 1200°C a 1600°C (2192°F a 2912°F) |

| Vantagem Principal | Uniformidade de aquecimento excepcional para materiais fluidos |

| Componentes Chave | Revestimento refratário, elementos de aquecimento, mecanismo de rotação |

| Ideal Para | Pós, grânulos, pequenos sólidos que requerem tratamento térmico consistente |

| Opções de Atmosfera | Ar, gases inertes (Nitrogênio, Argônio), hidrogênio, vácuo |

Pronto para alcançar processamento térmico preciso e uniforme para seus materiais?

Na KINTEK, somos especialistas em projetar e fornecer fornos de tubo rotativo de alto desempenho, adaptados à sua aplicação específica — seja sinterização de alta temperatura, síntese química ou calcinação de materiais. Nossos especialistas o ajudarão a selecionar o forno ideal com a faixa de temperatura, controle de atmosfera e recursos certos para garantir seu sucesso.

Entre em contato com nossos especialistas em processamento térmico hoje mesmo para discutir os requisitos do seu projeto e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a zona de secagem em um forno rotativo? Aumente a Eficiência com Soluções Modernas de Secagem

- Qual é o significado de forno rotativo? Alcance Uniformidade Superior em Tratamento Térmico Contínuo

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Como o controle preciso de temperatura impacta a sinterização de ligas TiAl? Domine o Desenvolvimento da Microestrutura

- Como funciona um extrator rotativo? Domine o processamento contínuo de sólidos de alto volume