Em resumo, o crescimento de grafeno via Deposição Química de Vapor (CVD) é um processo catalisado por superfície. Um gás contendo carbono, como o metano, é introduzido em uma câmara de alta temperatura onde se decompõe em um catalisador metálico, tipicamente cobre. Os átomos de carbono resultantes difundem-se pela superfície do metal, nucleiam-se em pequenas "ilhas" de grafeno, e então essas ilhas crescem e se fundem para formar uma folha contínua, com espessura de um único átomo.

Em sua essência, o crescimento de grafeno CVD é um equilíbrio delicado. Você está coreografando a decomposição de um gás precursor e a auto-montagem de átomos de carbono em uma superfície catalisadora, onde o controle preciso sobre a temperatura, pressão e o próprio catalisador determina a qualidade final do filme.

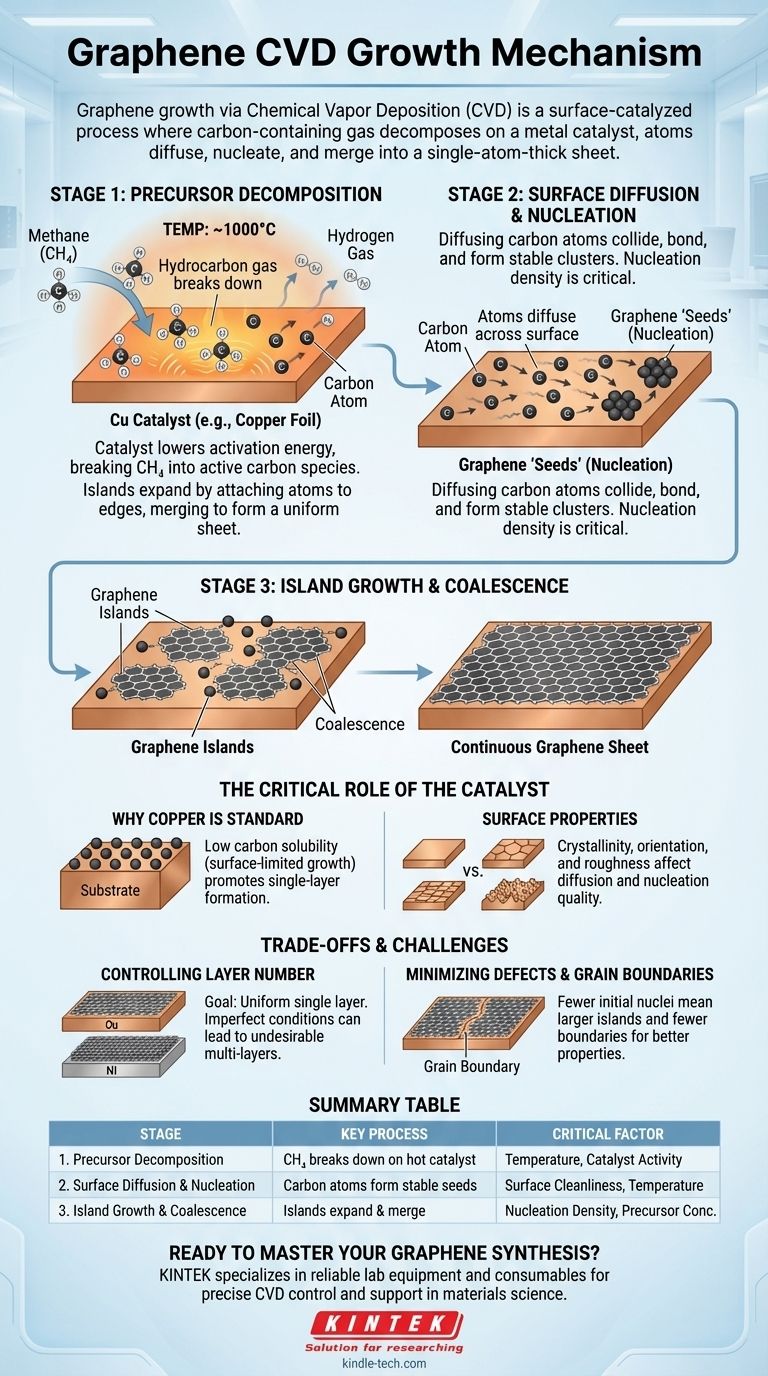

As Etapas Fundamentais do Crescimento do Grafeno

Compreender o processo CVD requer dividi-lo em três etapas distintas e sequenciais. Cada etapa é um ponto de controle que influencia diretamente as características do filme de grafeno final.

Etapa 1: Decomposição do Precursor

O processo começa alimentando um gás hidrocarboneto (o precursor) em um reator aquecido a cerca de 1000 °C. O metano (CH₄) é uma escolha comum.

Nesta alta temperatura, o substrato metálico, na maioria das vezes uma folha de cobre, atua como um catalisador. Ele diminui a energia necessária para quebrar as ligações químicas no gás precursor, fazendo com que ele se decomponha em espécies de carbono ativas (radicais) na superfície do metal.

Etapa 2: Difusão Superficial e Nucleação

Uma vez liberados, esses átomos de carbono individuais não são estáticos. Eles possuem energia térmica suficiente para difundir ou "deslizar" pela superfície quente do catalisador.

Eventualmente, os átomos de carbono em difusão colidem e se ligam, formando pequenos aglomerados estáveis. Essa formação inicial de uma "semente" de grafeno é chamada de nucleação. A densidade desses sítios de nucleação é um parâmetro crítico; muitos sítios levam a um filme com muitos contornos de grão.

Etapa 3: Crescimento e Coalescência de Ilhas

Cada sítio de nucleação atua como uma semente para uma ilha de grafeno em crescimento. Átomos de carbono difundindo-se na superfície se ligam preferencialmente às bordas abertas dessas ilhas existentes, fazendo com que elas se expandam para fora.

Esse crescimento continua até que as ilhas individuais se encontrem e se unam, um processo conhecido como coalescência. Quando devidamente controlado, isso forma uma folha de grafeno contínua, uniforme e de camada única, cobrindo toda a superfície do catalisador.

O Papel Crítico do Catalisador

A escolha do substrato metálico é, sem dúvida, o fator mais importante em todo o processo CVD. Não é meramente uma superfície para crescer; é um participante ativo na reação.

Por que o Cobre é o Padrão

O cobre é o catalisador mais comum para produzir grafeno de camada única de alta qualidade. Isso se deve à sua baixíssima solubilidade em carbono.

Como o carbono não se dissolve bem no cobre em massa, o crescimento é "limitado pela superfície". Os átomos de carbono permanecem na superfície, promovendo o crescimento lateral de uma única camada em vez de precipitar múltiplas camadas.

O Impacto das Propriedades da Superfície

A qualidade da própria superfície do catalisador é primordial. Fatores como cristalinidade, orientação da faceta cristalina e até mesmo a rugosidade superficial microscópica podem afetar drasticamente como os átomos de carbono se difundem e onde nucleiam.

Uma superfície de catalisador lisa, limpa e uniforme é essencial para minimizar defeitos e obter grandes domínios de grafeno monocristalino.

Compreendendo as Compensações e Desafios

Embora o processo CVD seja poderoso, obter filmes de grafeno perfeitos é desafiador. O controle é uma batalha constante contra fenômenos físicos concorrentes.

Controlando o Número de Camadas

O objetivo principal é frequentemente uma camada única uniforme. No entanto, se as condições não forem ótimas (por exemplo, o fluxo do precursor for muito alto ou o resfriamento for muito rápido em um catalisador diferente, como o níquel), o carbono pode formar múltiplas camadas de grafeno empilhadas em manchas indesejáveis. Este é um modo de falha comum.

Minimizando Defeitos e Contornos de Grão

Quando as ilhas de grafeno separadas coalescem, as linhas onde elas se encontram são chamadas de contornos de grão. Estas são imperfeições estruturais que podem degradar as propriedades elétricas e mecânicas da folha de grafeno.

Controlar a densidade dos sítios de nucleação iniciais é a chave para minimizar esses contornos. Menos sítios de nucleação significam ilhas individuais maiores e, consequentemente, um filme final com menos contornos de grão.

Fazendo a Escolha Certa para o Seu Objetivo

Otimizar um processo CVD requer alinhar seus parâmetros com um objetivo específico. As condições ideais para um objetivo podem ser prejudiciais para outro.

- Se o seu foco principal é a cobertura de camada única de grande área: Use um catalisador de cobre e vise um regime "limitado por difusão" com uma baixa concentração de precursor de carbono para promover o crescimento de grandes ilhas e minimizar a densidade de nucleação.

- Se o seu foco principal são estudos fundamentais de crescimento: Experimente variações no fluxo do precursor, temperatura e pressão para mapear como essas mudanças afetam a densidade de nucleação e a forma das ilhas.

- Se o seu foco principal é a fabricação de dispositivos: Priorize a minimização de contornos de grão e rugas, pois esses defeitos espalham os portadores de carga e reduzem o desempenho do dispositivo. Isso significa investir em substratos catalisadores de alta qualidade e pré-tratados.

Em última análise, dominar o CVD de grafeno é sobre entender e controlar a jornada de um único átomo de carbono de uma molécula de gás ao seu lugar final em uma rede cristalina.

Tabela Resumo:

| Etapa | Processo Chave | Fator Crítico |

|---|---|---|

| 1. Decomposição do Precursor | Gás hidrocarboneto (ex: metano) se decompõe na superfície quente do catalisador. | Temperatura, Atividade do Catalisador |

| 2. Difusão Superficial & Nucleação | Átomos de carbono se difundem e formam 'sementes' estáveis de grafeno. | Limpeza da Superfície, Temperatura |

| 3. Crescimento & Coalescência de Ilhas | Ilhas se expandem e se fundem em uma folha contínua de grafeno. | Densidade de Nucleação, Concentração do Precursor |

Pronto para Dominar a Sua Síntese de Grafeno?

Compreender o mecanismo de crescimento é o primeiro passo. Alcançar grafeno consistente e de alta qualidade requer controle preciso sobre o processo CVD e o equipamento certo.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades exatas de pesquisadores e engenheiros em ciência dos materiais. Fornecemos as ferramentas confiáveis e o suporte especializado para ajudá-lo a otimizar seus parâmetros, minimizar defeitos e expandir os limites de suas aplicações de grafeno.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar a inovação do seu laboratório em materiais 2D.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação