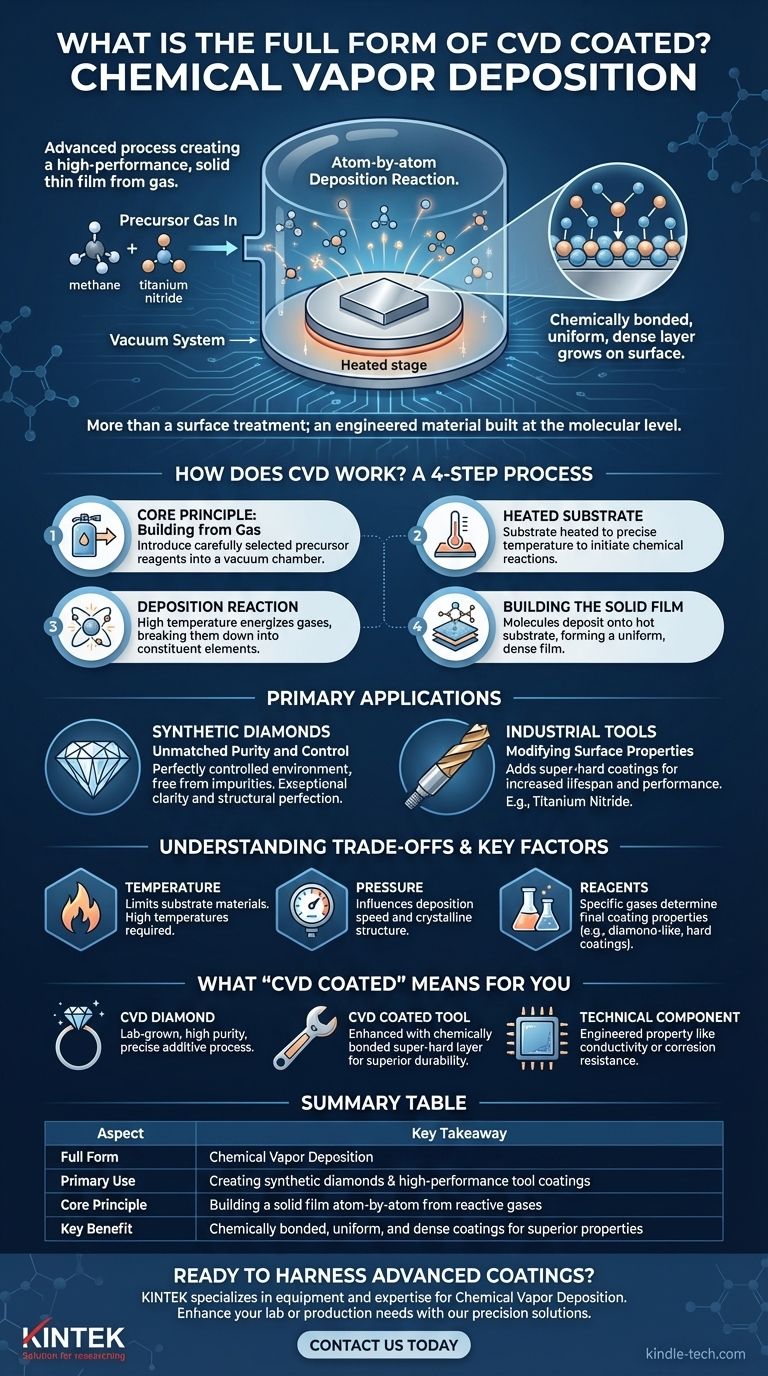

CVD coated significa Chemical Vapor Deposition (Deposição Química de Vapor). Este é um processo avançado onde um filme fino, sólido e de alto desempenho é criado na superfície de um objeto (o substrato) pela introdução de gases específicos numa câmara aquecida. Estes gases reagem e depositam material átomo por átomo, essencialmente "crescendo" uma nova camada sobre o item original.

O termo "CVD coated" (revestido por CVD) significa mais do que apenas um tratamento de superfície; descreve um material projetado construído a nível molecular. É um método para melhorar fundamentalmente as propriedades de um material — como dureza ou pureza — ligando uma nova camada superior diretamente à sua superfície.

Como Funciona a Deposição Química de Vapor (CVD)?

O processo CVD é um método altamente controlado de síntese de materiais. Pode ser dividido em algumas etapas principais, quer seja usado para criar um diamante sintético ou um revestimento durável para ferramentas.

O Princípio Central: Construir a Partir de Gás

O processo começa pela introdução de gases cuidadosamente selecionados, conhecidos como reagentes precursores, numa câmara de vácuo. Estes gases contêm os elementos específicos que formarão o revestimento final.

O Substrato Aquecido

Dentro da câmara está o objeto a ser revestido, referido como substrato. Este substrato é aquecido a uma temperatura precisa, o que é fundamental para iniciar as reações químicas necessárias.

A Reação de Deposição

A alta temperatura na superfície do substrato energiza os gases precursores, fazendo com que reajam ou se decomponham. Esta reação química decompõe os gases nos seus elementos constituintes.

Construindo o Filme Sólido

À medida que os gases se decompõem, o material sólido desejado é depositado sobre o substrato quente. Isto acontece molécula por molécula, construindo um filme fino altamente uniforme, denso e forte que está quimicamente ligado à superfície. Para diamantes sintéticos, um gás contendo carbono deposita átomos de carbono puros numa minúscula "semente" de diamante.

A Aplicação Principal: Criação de Diamantes Sintéticos

Embora o CVD tenha muitas aplicações industriais, a sua aplicação mais conhecida é a criação de diamantes cultivados em laboratório. O processo permite um controlo excecional sobre o produto final.

Pureza e Controlo Inigualáveis

A câmara de vácuo proporciona um ambiente perfeitamente controlado, livre das impurezas encontradas nos processos geológicos naturais. Ao gerir os gases, a temperatura e a pressão, os produtores podem "cultivar" diamantes com clareza e perfeição estrutural excecionais.

Modificação das Propriedades da Superfície

Noutras indústrias, o CVD não é usado para criar um objeto inteiro, mas para adicionar uma propriedade de superfície crucial. Por exemplo, um revestimento super-duro pode ser aplicado a uma ferramenta de corte, aumentando drasticamente a sua vida útil e desempenho sem alterar o material central da ferramenta.

Compreender as Compensações e Fatores Chave

A qualidade e o sucesso de um revestimento CVD não são automáticos. O processo é um equilíbrio cuidadoso de parâmetros científicos que ditam o resultado.

A Importância da Temperatura

O substrato deve ser capaz de suportar as altas temperaturas necessárias para a reação, que podem variar de moderadas a muito altas. Isto limita os tipos de materiais que podem ser efetivamente revestidos usando CVD.

O Papel da Pressão

Juntamente com a temperatura, a pressão dentro da câmara é meticulosamente controlada. Isto influencia a velocidade da deposição e a estrutura cristalina final do revestimento.

A Escolha dos Reagentes

Os gases específicos usados determinam tudo. Usar um gás rico em carbono, como o metano, cria um diamante ou um filme de carbono semelhante a diamante. Usar outros gases, como o nitreto de titânio, produz revestimentos conhecidos pela extrema dureza e resistência ao desgaste em ferramentas industriais.

O Que "CVD Coated" Significa Para o Seu Objetivo

Em última análise, o significado de um revestimento CVD depende do contexto. A sua conclusão deve ser adaptada à aplicação específica que está a encontrar.

- Se o seu foco principal for um diamante CVD: Refere-se a um diamante cultivado em laboratório criado através de um processo aditivo preciso, conhecido por produzir alta pureza e qualidade.

- Se o seu foco principal for uma ferramenta revestida por CVD: Significa que um material base foi melhorado com uma camada quimicamente ligada de um material super-duro para durabilidade e desempenho superiores.

- Se o seu foco principal for um componente técnico (por exemplo, em eletrónica): O revestimento CVD fornece uma propriedade específica e projetada, como condutividade elétrica ou resistência à corrosão, que o material subjacente não possui.

Compreender o CVD significa reconhecê-lo como uma marca da engenharia avançada de materiais, onde uma superfície é fundamentalmente transformada para um propósito específico e de alto desempenho.

Tabela de Resumo:

| Aspeto | Conclusão Principal |

|---|---|

| Forma Completa | Chemical Vapor Deposition (Deposição Química de Vapor) |

| Uso Principal | Criação de diamantes sintéticos e revestimentos de ferramentas de alto desempenho |

| Princípio Central | Construção de um filme sólido átomo por átomo a partir de gases reativos |

| Benefício Chave | Revestimentos uniformes e densos, quimicamente ligados, para propriedades superiores |

Pronto para aproveitar o poder dos revestimentos avançados para as suas necessidades laboratoriais ou de produção?

A KINTEK especializa-se no fornecimento de equipamentos e conhecimentos para processos de ponta como a Deposição Química de Vapor. Quer esteja a desenvolver novos materiais, a melhorar a durabilidade das ferramentas ou necessite de componentes de alta pureza, os nossos equipamentos laboratoriais e consumíveis são projetados para precisão e desempenho.

Contacte-nos hoje para discutir como as nossas soluções podem trazer os benefícios da tecnologia CVD para a sua aplicação específica.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- O que é o processo de deposição de revestimento? Um Guia Passo a Passo para a Engenharia de Filmes Finos

- O que é a pulverização catódica por magnetron de corrente contínua (DC)? Um Guia para a Deposição de Filmes Finos de Alta Qualidade

- Como calcular a cobertura de tinta? Um Guia Prático para Estimativa Precisa de Material