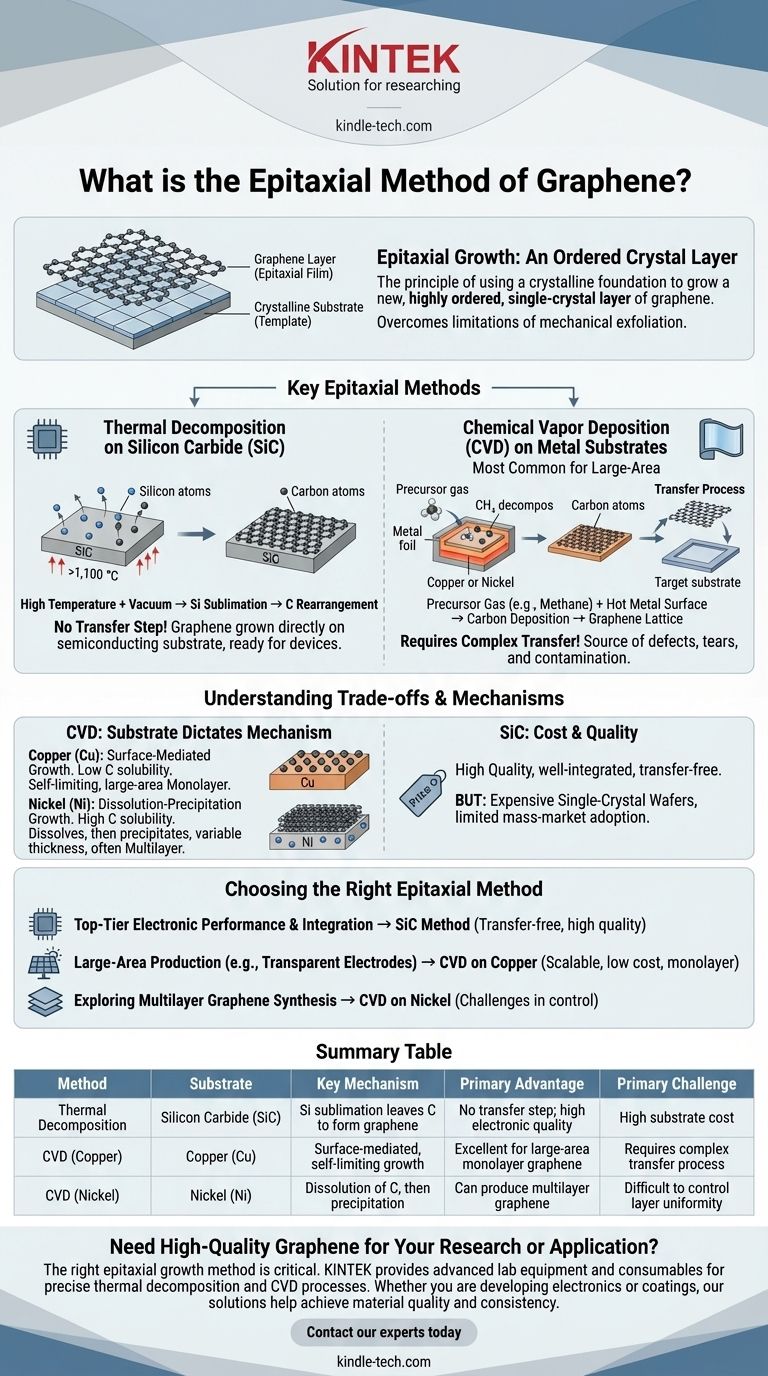

O crescimento epitaxial do grafeno refere-se a uma categoria de métodos nos quais uma camada fina, altamente ordenada e monocristalina de grafeno é cultivada na superfície de um substrato cristalino. As duas técnicas principais são a decomposição térmica do carbeto de silício (SiC) e a Deposição Química a Vapor (CVD) em substratos metálicos catalíticos. Em ambos os casos, a estrutura cristalina subjacente do substrato atua como um molde, guiando os átomos de carbono a formar uma rede de grafeno de alta qualidade.

Epitaxia não é um único método, mas um princípio: usar uma base cristalina para cultivar uma nova camada cristalina ordenada por cima. Para o grafeno, essa abordagem é usada para criar filmes de alta qualidade e grande área, uma vantagem significativa em relação aos flocos pequenos e orientados aleatoriamente produzidos por métodos como a esfoliação mecânica.

O Princípio da Epitaxia: Cultivando um Cristal Ordenado

O que Significa "Epitaxia"

O termo epitaxia origina-se das raízes gregas epi ("acima") e taxis ("de forma ordenada"). Descreve a deposição de uma camada cristalina sobre um substrato cristalino.

Pense no substrato como uma fundação de azulejos perfeitamente disposta. O crescimento epitaxial é como colocar cuidadosamente novos azulejos (os átomos de grafeno) de modo que se alinhem perfeitamente com o padrão da fundação abaixo, criando um novo piso grande e contínuo.

Por que Usar Epitaxia para Grafeno?

Embora a esfoliação mecânica (o "método da fita adesiva") possa produzir flocos de grafeno imaculados, o processo gera amostras pequenas e colocadas aleatoriamente. Isso é excelente para pesquisa de laboratório, mas impraticável para eletrônicos ou revestimentos em escala industrial.

Os métodos epitaxiais são projetados para superar essa limitação. Eles visam produzir filmes contínuos de grafeno em escala de wafer com qualidade consistente, tornando-os adequados para integração em processos de fabricação.

Principais Métodos Epitaxiais para Grafeno

Decomposição Térmica em Carbeto de Silício (SiC)

Este método envolve aquecer um wafer de SiC monocristalino a temperaturas muito altas (acima de 1.100 °C) em vácuo elevado.

A essas temperaturas, os átomos de silício sublimam (passam de sólido para gás) da superfície mais rapidamente do que os átomos de carbono. Os átomos de carbono restantes na superfície se reorganizam espontaneamente para formar uma ou mais camadas de grafeno.

Uma vantagem fundamental aqui é que o grafeno é cultivado diretamente em um substrato semicondutor ou isolante, tornando-o imediatamente pronto para a fabricação de dispositivos eletrônicos sem uma etapa de transferência.

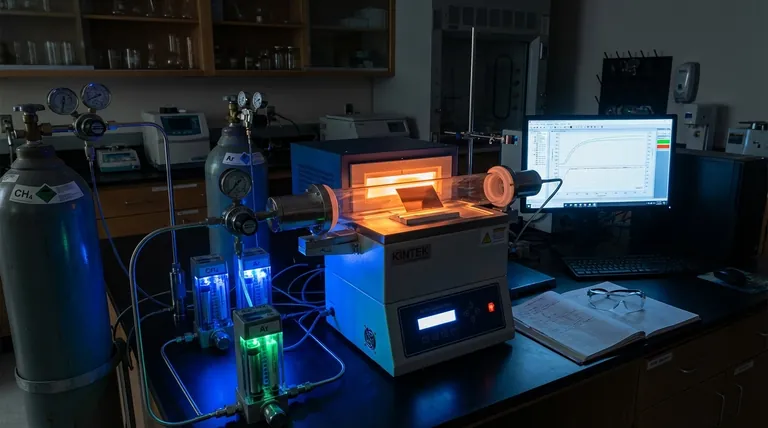

Deposição Química a Vapor (CVD) em Substratos Metálicos

CVD é o método mais comum para a síntese de grafeno em grande área. Uma folha de metal polida, tipicamente cobre (Cu) ou níquel (Ni), é colocada em um forno.

Um gás precursor contendo carbono, como o metano ($\text{CH}_4$), é introduzido na câmara. Em altas temperaturas (cerca de 1.000 °C), o gás precursor se decompõe, e os átomos de carbono se depositam na superfície metálica quente, onde se montam em uma rede de grafeno.

Após o crescimento, o filme de grafeno deve ser transferido da folha de metal para um substrato alvo (como vidro ou silício) para a maioria das aplicações.

Entendendo as Compensações e Mecanismos

O Substrato Determina o Mecanismo

A escolha do substrato metálico na CVD altera fundamentalmente o processo de crescimento.

Crescimento Mediado por Superfície (Cobre): O cobre tem solubilidade de carbono muito baixa. O crescimento do grafeno ocorre exclusivamente na superfície, e o processo é amplamente autocontrolado assim que uma monocamada completa cobre o cobre. Isso o torna o método preferido para produzir grafeno monocamada de alta qualidade e grande área.

Crescimento por Dissolução-Precipitação (Níquel): O níquel tem uma solubilidade de carbono muito maior. Nas temperaturas de crescimento, os átomos de carbono se dissolvem no volume do níquel. À medida que o metal esfria, a solubilidade do carbono diminui, fazendo com que ele precipite de volta à superfície, formando grafeno. Esse processo pode ser difícil de controlar e geralmente resulta em grafeno multicamadas com espessura variável.

O Desafio da Transferência com CVD

O maior inconveniente do método CVD é a necessidade de um processo de transferência. A camada de grafeno deve ser revestida com um suporte polimérico, o metal deve ser corroído, e o filme restante de polímero/grafeno deve ser transferido para um novo substrato.

Este processo complexo é uma fonte importante de defeitos, rasgos, rugas e contaminação, o que pode degradar as propriedades eletrônicas excepcionais do grafeno imaculado.

O Custo e a Qualidade do SiC

O crescimento epitaxial em SiC evita a etapa de transferência prejudicial, resultando em grafeno de altíssima qualidade que está bem integrado ao seu substrato.

No entanto, os wafers de SiC monocristalino são significativamente mais caros do que as folhas de metal usadas na CVD, o que limitou sua adoção para aplicações de mercado de massa. A interação entre o grafeno e o substrato de SiC também pode alterar sutilmente as propriedades eletrônicas do grafeno.

Escolhendo o Método Epitaxial Correto

Para selecionar a técnica apropriada, você deve primeiro definir seu objetivo principal. O método "melhor" depende inteiramente de sua aplicação e restrições específicas.

- Se seu foco principal for desempenho eletrônico de ponta e integração de dispositivos: O método SiC é frequentemente preferido por seu processo sem transferência e pela alta qualidade do sistema resultante de grafeno sobre substrato.

- Se seu foco principal for produção em grande área para aplicações como eletrodos transparentes ou compósitos: A CVD em cobre é a escolha industrial dominante devido à sua escalabilidade, custo mais baixo e capacidade de produzir filmes monocamada contínuos.

- Se seu foco principal for explorar a síntese de grafeno multicamadas: A CVD em níquel ou outros metais de alta solubilidade oferece um caminho, mas esteja preparado para desafios significativos no controle da uniformidade e espessura das camadas.

Compreender esses princípios centrais permite que você selecione a técnica epitaxial que melhor se alinha com a qualidade do material e os requisitos de aplicação específicos.

Tabela Resumo:

| Método | Substrato | Mecanismo Principal | Vantagem Principal | Desafio Principal |

|---|---|---|---|---|

| Decomposição Térmica | Carbeto de Silício (SiC) | Sublimação do silício deixa carbono para formar grafeno | Sem etapa de transferência; alta qualidade eletrônica | Alto custo do substrato |

| CVD (Cobre) | Cobre (Cu) | Crescimento autocontrolado mediado pela superfície | Excelente para grafeno monocamada de grande área | Requer processo de transferência complexo |

| CVD (Níquel) | Níquel (Ni) | Dissolução de carbono, seguida de precipitação | Pode produzir grafeno multicamadas | Difícil controlar a uniformidade da camada |

Precisa de Grafeno de Alta Qualidade para Sua Pesquisa ou Aplicação?

O método de crescimento epitaxial correto é fundamental para o sucesso do seu projeto. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para processos precisos de decomposição térmica e CVD. Seja desenvolvendo eletrônicos de próxima geração ou revestimentos de grande área, nossas soluções ajudam você a alcançar a qualidade e consistência do material que você precisa.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar seus desafios de síntese e integração de grafeno.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

As pessoas também perguntam

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos