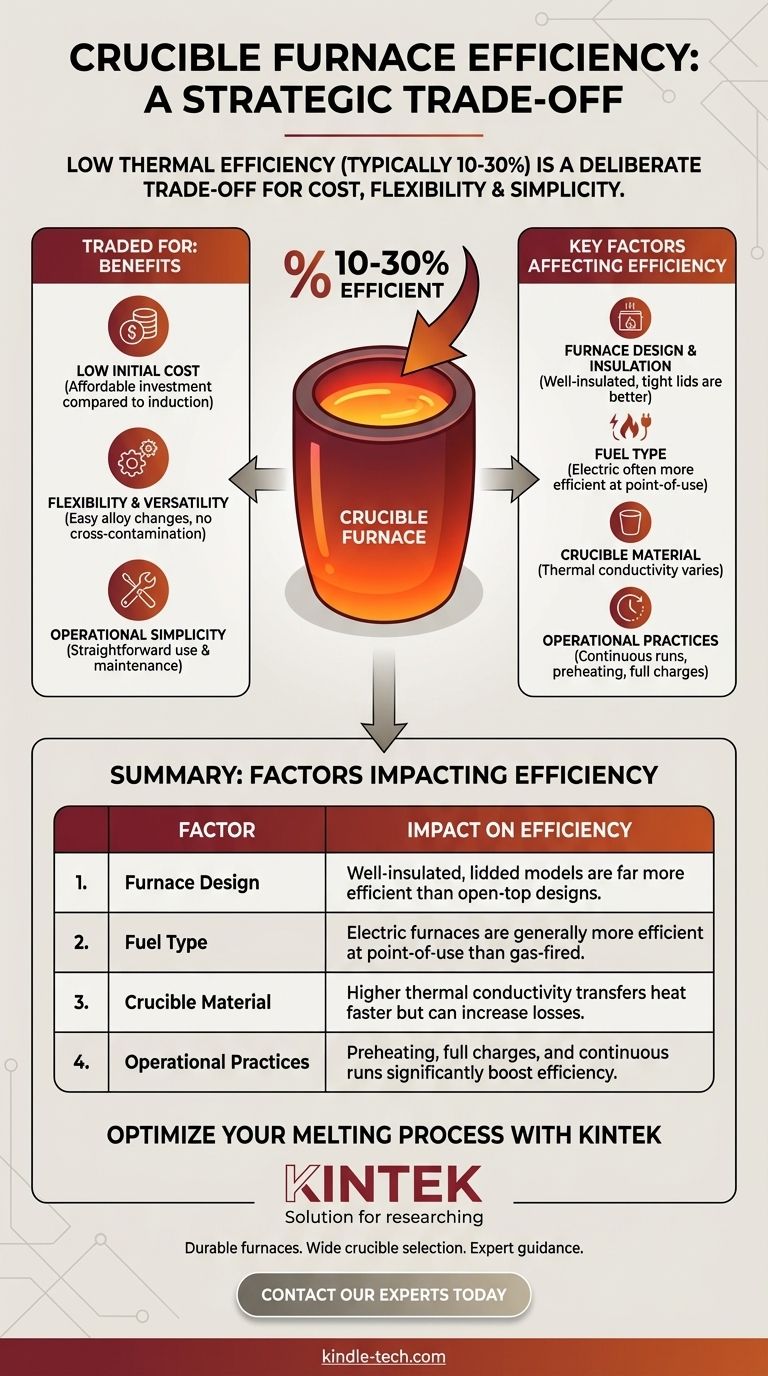

A eficiência térmica de um forno cadinho não é um número único, mas sim uma métrica altamente variável que é frequentemente bastante baixa. Embora os números precisos dependam inteiramente do projeto específico, do tipo de combustível e da aplicação, muitos fornos cadinho simples operam na faixa de eficiência de 10 a 30%. Essa baixa eficiência é uma troca direta pelos seus principais benefícios: baixo custo inicial, simplicidade operacional e versatilidade.

A questão central não é a baixa eficiência numérica de um forno cadinho, mas sim entender que você está trocando deliberadamente um maior consumo de energia por vantagens significativas em custo, flexibilidade e facilidade de uso, especialmente para operações de pequena escala.

Por que números de eficiência direta são enganosos

A função principal de um forno cadinho é transferir calor de uma fonte (chama de gás ou elemento elétrico) através das paredes do cadinho e para a carga de material. A ineficiência surge do calor que escapa desse sistema. Vários fatores chave determinam quanta perda de calor ocorre em comparação com o quanto é usado produtivamente.

O Papel do Projeto do Forno e do Combustível

A construção do próprio forno é o maior fator. Um forno de resistência elétrica é geralmente mais eficiente no ponto de uso do que um forno a gás, pois mais da energia é convertida diretamente em calor ao redor do cadinho.

No entanto, a perda de calor através das paredes e da tampa do forno (ou a falta dela) é uma variável enorme. Um forno bem isolado com uma tampa justa será sempre significativamente mais eficiente do que um projeto básico de topo aberto.

Impacto do Material do Cadinho

Os cadinhos são feitos de materiais como grafite, carbeto de silício ou argila, escolhidos por sua capacidade de suportar temperaturas extremas. Esses materiais também têm diferentes condutividades térmicas.

Um material com maior condutividade transfere calor para a carga metálica mais rapidamente, mas também irradia calor para fora mais rapidamente, potencialmente diminuindo a eficiência geral se o corpo do forno não for bem isolado.

O Material Sendo Derretido

Diferentes metais requerem diferentes quantidades de energia para derreter. O calor específico (energia para elevar a temperatura) e o calor latente de fusão (energia para a transição de sólido para líquido) são exclusivos para cada material.

Derreter um cadinho cheio de alumínio, por exemplo, requer uma entrada total de energia diferente de derreter o mesmo volume de latão, afetando diretamente a eficiência prática de um determinado ciclo de fusão.

Fatores Operacionais Críticos

A forma como você opera o forno impacta drasticamente sua eficiência no mundo real. Um forno operando fusões contínuas será muito mais eficiente do que um que é iniciado a frio para uma única fusão.

Fatores como pré-aquecer o cadinho, garantir uma carga completa e minimizar o tempo em que a tampa está aberta evitam o desperdício de calor e contribuem para um melhor desempenho geral.

Entendendo as Compensações

A baixa eficiência térmica de um forno cadinho não é necessariamente um defeito, mas uma característica que deve ser ponderada em relação aos seus benefícios.

Eficiência vs. Custo Inicial

Os fornos cadinho estão entre os tipos de fornos de fusão mais acessíveis disponíveis. Este baixo custo de capital é uma razão principal para sua popularidade. Sistemas mais eficientes, como fornos de indução, podem custar muitas vezes mais para comprar e instalar. Você está trocando custos operacionais (energia) mais altos por um investimento inicial menor.

Flexibilidade vs. Especialização

Uma vantagem chave do forno cadinho é sua versatilidade. Você pode derreter diferentes ligas no mesmo forno simplesmente trocando o cadinho, evitando contaminação cruzada.

Forno de alta eficiência especializados são frequentemente otimizados para uma única liga e produção de alto rendimento, carecendo da flexibilidade necessária para laboratórios, oficinas de artesãos ou pequenas fundições.

Simplicidade vs. Complexidade

Os fornos cadinho são fáceis de operar e manter. O principal consumível é o próprio cadinho, que se desgasta com o tempo. Sistemas mais complexos exigem conhecimento especializado para operação e reparo, aumentando os custos gerais.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser baseada em seu objetivo principal, e não em um único número de eficiência.

- Se seu foco principal é baixo custo inicial e flexibilidade de material (por exemplo, para um laboratório, artista ou hobbyista): A baixa eficiência térmica é uma troca aceitável pela acessibilidade e versatilidade do forno.

- Se seu foco principal é operar uma pequena fundição com produtos variados: O forno cadinho é uma excelente escolha, mas invista em um modelo bem isolado com uma boa tampa e controles de temperatura para gerenciar os custos de energia.

- Se seu foco principal é produção de alto volume de liga única com o menor custo por peça possível: Um forno cadinho é provavelmente a ferramenta errada, e você deve investigar sistemas mais especializados e de alta eficiência, como fornos de indução ou reverbero.

Em última análise, escolher um forno cadinho é uma decisão estratégica onde você troca eficiência térmica por versatilidade e acessibilidade inigualáveis.

Tabela Resumo:

| Fator | Impacto na Eficiência |

|---|---|

| Projeto do Forno | Modelos bem isolados e com tampa são muito mais eficientes do que designs de topo aberto. |

| Tipo de Combustível | Forno elétricos são geralmente mais eficientes no ponto de uso do que os a gás. |

| Material do Cadinho | Maior condutividade térmica transfere calor mais rapidamente, mas pode aumentar as perdas. |

| Práticas Operacionais | Pré-aquecimento, cargas completas e execuções contínuas aumentam significativamente a eficiência. |

Otimize Seu Processo de Fusão com KINTEK

Entender as compensações da eficiência do forno cadinho é o primeiro passo. O próximo é selecionar o equipamento certo para suas necessidades específicas. Se você está em um laboratório de pesquisa, uma oficina de joalheria ou uma pequena fundição, a linha de fornos cadinho e consumíveis de alta qualidade da KINTEK é projetada para equilibrar desempenho, custo e flexibilidade.

Nós fornecemos:

- Fornos duráveis e bem isolados para maximizar a eficiência térmica.

- Uma ampla seleção de cadinhos (grafite, carbeto de silício) para diferentes materiais e aplicações.

- Orientação especializada para ajudar você a escolher a configuração perfeita para seus objetivos e orçamento.

Pronto para encontrar a solução de fusão ideal para sua operação? Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?