Em essência, a sinterização é um processo de tratamento térmico que transforma fundamentalmente uma coleção porosa de partículas de pó em um objeto sólido e denso. Essa transformação é alcançada pela difusão atômica, fazendo com que as partículas se liguem, os poros encolham e sejam eliminados, e os grãos cresçam. O resultado é uma mudança drástica na microestrutura do material, que por sua vez dita suas propriedades físicas e mecânicas finais.

A sinterização é primariamente um ato de equilíbrio entre dois fenômenos concorrentes: adensamento (a remoção de poros) e crescimento de grão. A microestrutura final é uma consequência direta de quão bem você controla essa troca usando parâmetros de processo como temperatura, tempo e atmosfera.

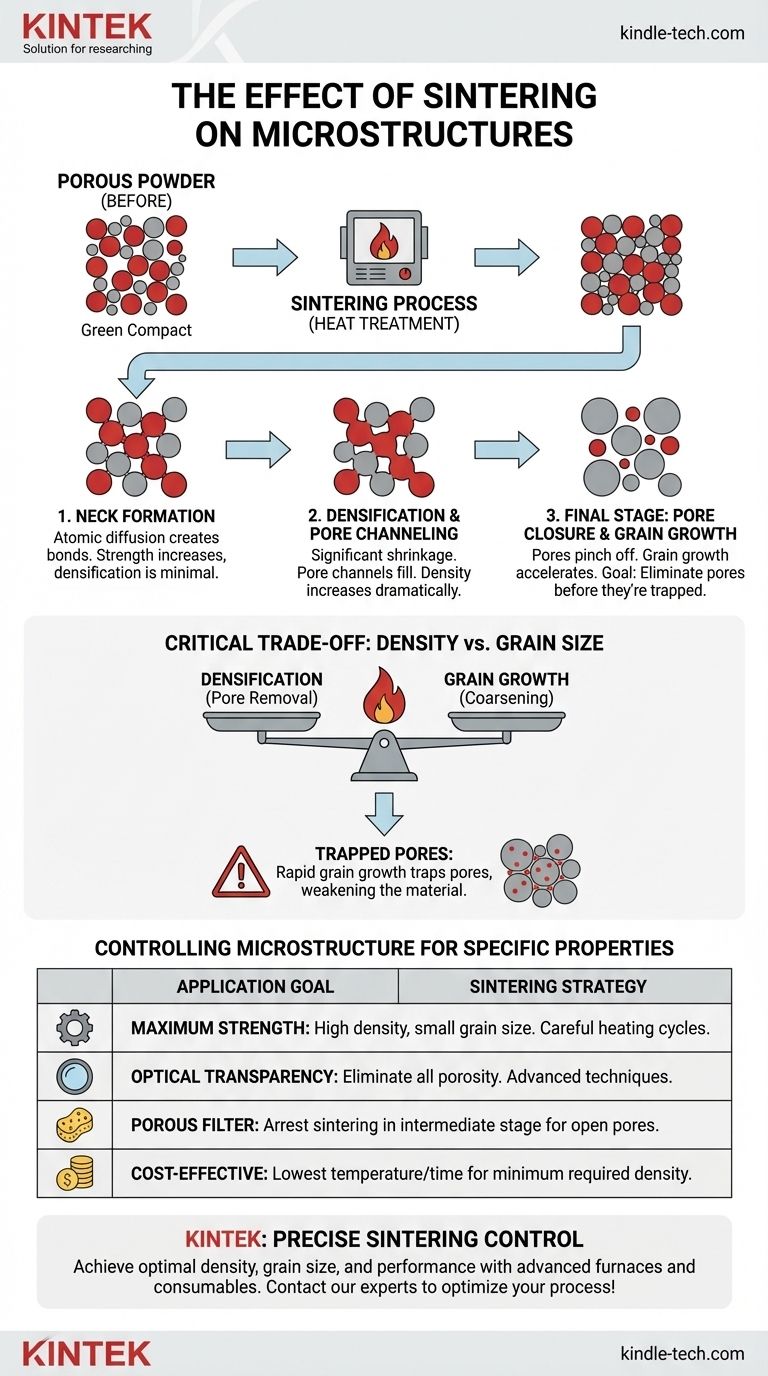

Os Mecanismos Centrais da Sinterização

Para entender o efeito na microestrutura, você deve primeiro entender como a sinterização funciona. É impulsionada pelo desejo termodinâmico de reduzir a alta energia superficial de um pó fino.

A Força Motriz: Redução da Energia Superficial

Um compacto de pó fino possui uma enorme quantidade de área superficial, que é um estado de alta energia e termodinamicamente instável. A sinterização fornece a energia térmica para os átomos se moverem e reduzirem essa área superficial ligando as partículas e eliminando os vazios entre elas.

Estágio Inicial: Formação de Pescoços

No início do processo, os átomos se difundem para os pontos de contato entre as partículas de pó adjacentes. Isso cria pequenos "pescoços" que ligam as partículas. O compacto de pó ganha resistência significativa, mas o adensamento geral é mínimo durante esta fase.

Estágio Intermediário: Adensamento e Canalização dos Poros

Esta é a fase onde ocorre o adensamento mais significativo. Os pescoços crescem e os poros entre as partículas formam uma rede interconectada de canais. A difusão atômica, principalmente ao longo dos contornos de grão, move a matéria da massa das partículas para preencher esses canais, fazendo com que o objeto encolha e sua densidade aumente drasticamente.

Estágio Final: Fechamento de Poros e Crescimento de Grão

À medida que o adensamento se aproxima de seu máximo teórico, os canais de poros se fecham, formando poros isolados, muitas vezes esféricos. Nesta fase, o crescimento de grão pode acelerar significativamente. O objetivo principal é eliminar esses poros isolados finais antes que os grãos cresçam tanto que os aprisionem dentro deles.

As Principais Mudanças Microestruturais

A sinterização arquitetura diretamente a estrutura interna final do material. As mudanças chave são densidade, tamanho de grão e morfologia dos poros.

Adensamento: A Eliminação da Porosidade

O efeito mais óbvio é a redução do espaço vazio, ou porosidade. Uma peça "verde" (não sinterizada) pode ter 50-60% de densidade, mas uma peça totalmente sinterizada pode exceder 99% de sua densidade máxima teórica. Esse aumento na densidade é diretamente responsável por melhorias em propriedades como resistência mecânica e condutividade térmica.

Crescimento de Grão: O Envelhecimento dos Cristais

À medida que as partículas se fundem e os poros são eliminados, os limites das partículas originais são substituídos por contornos de grão. Impulsionados pela mesma necessidade de reduzir a energia, esses grãos crescerão, consumindo grãos menores. O tamanho final do grão é uma característica microestrutural crítica que influencia fortemente a dureza e a tenacidade à fratura.

Forma e Distribuição dos Poros

Durante a sinterização, a forma dos poros evolui. Vazios de formato irregular entre as partículas se transformam em uma rede de canais cilíndricos e, finalmente, em pequenos poros esféricos isolados. A distribuição final de qualquer porosidade remanescente é crucial; uma pequena quantidade de porosidade localizada nos contornos de grão é muito menos prejudicial do que poros aprisionados dentro dos grãos.

Entendendo as Trocas: Densidade vs. Tamanho de Grão

Alcançar uma microestrutura desejada raramente é simples. O processo envolve navegar por uma troca crítica entre adensamento e crescimento de grão.

Os Processos Concorrentes

O adensamento e o crescimento de grão são processos concorrentes que são acelerados por temperaturas mais altas e tempos de sinterização mais longos. O processo ideal permite o adensamento rápido enquanto simultaneamente suprime ou controla a taxa de crescimento de grão.

O Problema dos Poros Aprisionados

Se o crescimento de grão ocorrer muito rapidamente, um contorno de grão em movimento rápido pode varrer um poro, aprisionando-o dentro da rede cristalina. Uma vez que um poro é aprisionado dentro de um grão, é extremamente difícil de remover. Esses poros internos atuam como concentradores de tensão e são altamente prejudiciais à resistência mecânica do material e a propriedades como transparência óptica em cerâmicas.

O Papel dos Parâmetros de Sinterização

A chave para o sucesso é manipular os parâmetros de sinterização. A temperatura fornece a energia para a difusão, o tempo determina por quanto tempo esses processos ocorrem, e a atmosfera pode prevenir a oxidação e, às vezes, influenciar as taxas de difusão. Ajustar essas variáveis é como você direciona a microestrutura para o resultado desejado.

Controlando a Microestrutura para Propriedades Específicas

Sua abordagem à sinterização deve ser ditada pela aplicação final do seu componente. Ao controlar a evolução microestrutural, você pode projetar o desempenho final do material.

- Se seu foco principal for resistência mecânica máxima: Você deve priorizar alcançar densidade quase total, mantendo o tamanho final do grão o menor possível, o que requer ciclos de aquecimento cuidadosamente otimizados.

- Se seu foco principal for transparência óptica (para cerâmicas avançadas): Você deve eliminar virtualmente toda a porosidade, pois mesmo poros microscópicos espalharão a luz. Isso geralmente requer técnicas avançadas como sinterização assistida por pressão.

- Se seu foco principal for criar um filtro ou suporte poroso: Você deve intencionalmente interromper o processo de sinterização no estágio intermediário para preservar uma rede aberta e interconectada de poros.

- Se seu foco principal for fabricação econômica: Você busca a menor temperatura e o menor tempo que atinjam a densidade mínima necessária e as especificações de desempenho para sua aplicação.

Em última análise, dominar a sinterização é sobre navegar intencionalmente pelo caminho da evolução microestrutural para projetar as propriedades finais do material que você precisa.

Tabela Resumo:

| Mudança Microestrutural | Efeito nas Propriedades do Material |

|---|---|

| Adensamento (Remoção de Poros) | Aumenta a resistência, dureza e condutividade térmica |

| Crescimento de Grão | Afeta a tenacidade e a dureza; requer controle cuidadoso |

| Evolução da Forma do Poro | Determina a distribuição final da porosidade e a integridade do material |

| Troca: Densidade vs. Tamanho de Grão | Crítico para equilibrar resistência mecânica e eficiência de fabricação |

Pronto para projetar a microestrutura do seu material com precisão? Os fornos de sinterização avançados e consumíveis da KINTEK fornecem o controle exato de temperatura, atmosfera e processo de que você precisa para alcançar densidade, tamanho de grão e desempenho ótimos para as aplicações específicas do seu laboratório — desde componentes de alta resistência até filtros porosos. Entre em contato com nossos especialistas hoje para discutir como podemos otimizar seu processo de sinterização!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia