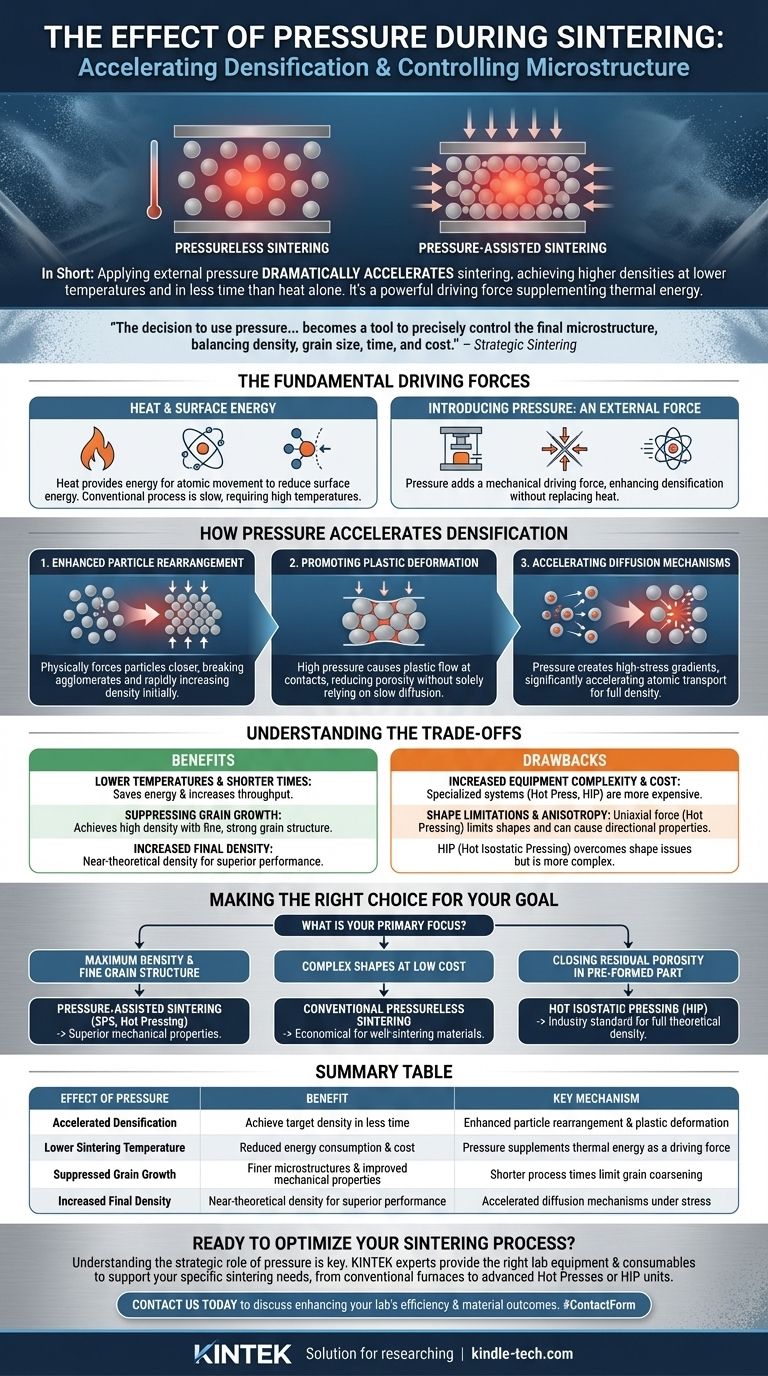

Em resumo, a aplicação de pressão externa durante a sinterização acelera dramaticamente o processo de transformar um pó numa peça densa e sólida. Atua como uma poderosa força motriz que complementa os efeitos do calor, permitindo alcançar densidades finais mais elevadas a temperaturas mais baixas e em significativamente menos tempo do que com métodos sem pressão.

A decisão de usar pressão na sinterização é estratégica. Vai além de simplesmente procurar densidade e torna-se uma ferramenta para controlar precisamente a microestrutura final, equilibrando a relação entre densidade, tamanho de grão, tempo de processamento e custo do equipamento.

As Forças Motrizes Fundamentais da Sinterização

A sinterização é fundamentalmente sobre a redução da energia superficial total de um sistema. Um compacto de pó tem uma vasta quantidade de área superficial, o que é energeticamente desfavorável. O calor fornece a energia para que os átomos se movam e se liguem, reduzindo esta área superficial e criando um sólido denso.

O Papel da Temperatura e da Energia Superficial

Na sinterização convencional, sem pressão, a temperatura é a variável primária. Ela ativa os mecanismos de difusão, permitindo que os átomos se movam dos pontos de contacto das partículas para preencher os poros entre elas. Este processo é impulsionado pela redução da energia superficial e é frequentemente lento, exigindo altas temperaturas e longos tempos de manutenção.

Introduzindo Pressão: Uma Força Motriz Externa

A aplicação de pressão externa introduz uma poderosa força motriz mecânica para a densificação. Esta força não substitui a necessidade de calor, mas trabalha em conjunto com ele, alterando fundamentalmente a velocidade e o resultado do processo.

Como a Pressão Acelera a Densificação

A pressão ajuda a fechar as lacunas entre as partículas de pó através de vários mecanismos chave, cada um dominante em diferentes estágios da sinterização.

Reorganização Aprimorada das Partículas

Na fase inicial, a pressão força fisicamente as partículas a ficarem mais próximas. Isso quebra aglomerados fracamente ligados e reorganiza as partículas numa configuração mais compacta, aumentando rapidamente a densidade antes mesmo de começar uma difusão significativa.

Promoção da Deformação Plástica

A temperaturas elevadas, a resistência ao escoamento do material diminui. A pressão aplicada pode ser alta o suficiente para causar deformação plástica nos pontos de contacto entre as partículas. Isso achata os contactos, aumentando dramaticamente a área de contacto e reduzindo a porosidade sem depender apenas de processos de difusão mais lentos.

Aceleração dos Mecanismos de Difusão

Em última análise, alcançar a densidade total requer transporte atómico. A pressão cria gradientes de alta tensão nos contactos das partículas, o que acelera significativamente a difusão. Os átomos estão mais inclinados a mover-se para longe dessas áreas de alta tensão e a depositar-se nas regiões porosas de baixa tensão, fechando-as muito mais rapidamente do que a temperatura sozinha permitiria.

Compreendendo as Compensações

Embora altamente eficaz, a sinterização assistida por pressão não é uma solução universal. Os benefícios devem ser ponderados em relação às restrições práticas e económicas.

O Benefício: Temperaturas Mais Baixas e Tempos Mais Curtos

A vantagem mais significativa é a eficiência do processo. Ao adicionar pressão, pode-se atingir uma densidade alvo a uma temperatura mais baixa ou numa fração do tempo. Isso pode economizar energia e aumentar a produtividade.

O Benefício: Supressão do Crescimento de Grãos

Como os tempos e temperaturas de processamento são reduzidos, as partículas têm menos oportunidade de engrossar. Isso permite a produção de materiais com densidade muito alta, mantendo uma estrutura de grãos extremamente fina e, portanto, mais forte.

A Desvantagem: Maior Complexidade e Custo do Equipamento

A sinterização assistida por pressão requer equipamentos especializados, como uma prensa a quente ou uma Prensa Isostática a Quente (HIP). Esses sistemas são significativamente mais caros para adquirir, operar e manter do que um forno padrão usado para sinterização sem pressão.

A Desvantagem: Limitações de Forma e Anisotropia

Métodos uniaxiais como a Prensagem a Quente aplicam força numa direção, o que pode levar a diferentes propriedades ao longo de diferentes eixos (anisotropia) e é limitado a formas relativamente simples. Embora a Prensagem Isostática a Quente (HIP) supere isso aplicando pressão uniformemente, é ainda mais complexa e cara.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre sinterização sem pressão e assistida por pressão depende inteiramente dos seus requisitos de material e restrições económicas.

- Se o seu foco principal é a densidade máxima e uma estrutura de grãos fina: A sinterização assistida por pressão (como a Sinterização por Plasma de Faísca ou Prensagem a Quente) é o método superior para alcançar as propriedades mecânicas máximas.

- Se o seu foco principal é produzir formas complexas a baixo custo: A sinterização convencional sem pressão continua a ser a escolha mais prática e económica, especialmente para materiais que sinterizam bem sem assistência.

- Se o seu foco principal é fechar a porosidade residual numa peça pré-formada: A Prensagem Isostática a Quente (HIP) é o padrão da indústria para pós-processamento para alcançar a densidade teórica total.

Em última análise, compreender o papel da pressão permite-lhe selecionar o caminho mais eficaz para o resultado desejado do seu material.

Tabela Resumo:

| Efeito da Pressão | Benefício | Mecanismo Chave |

|---|---|---|

| Densificação Acelerada | Atingir a densidade alvo em menos tempo | Reorganização aprimorada das partículas e deformação plástica |

| Temperatura de Sinterização Mais Baixa | Consumo de energia e custo reduzidos | A pressão complementa a energia térmica como força motriz |

| Crescimento de Grãos Suprimido | Microestruturas mais finas e propriedades mecânicas melhoradas | Tempos de processo mais curtos limitam o engrossamento dos grãos |

| Maior Densidade Final | Densidade quase teórica para desempenho superior | Mecanismos de difusão acelerados sob tensão |

Pronto para otimizar o seu processo de sinterização?

Compreender o papel estratégico da pressão é fundamental para alcançar os seus objetivos de material, seja a densidade máxima, uma estrutura de grãos fina ou a produção económica de formas complexas. Os especialistas da KINTEK são especializados em fornecer o equipamento de laboratório e os consumíveis certos para apoiar as suas necessidades específicas de sinterização.

Podemos ajudá-lo a selecionar a solução ideal, desde fornos convencionais a sistemas avançados assistidos por pressão, como Prensas a Quente ou unidades HIP. Contacte-nos hoje para discutir como a nossa experiência pode melhorar a eficiência do seu laboratório e os resultados dos materiais.

#ContactForm para falar com um especialista KINTEK!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

As pessoas também perguntam

- Qual é a importância do controle preciso da temperatura na infiltração por fusão? Obtenha eletrodos de liga Li de alto desempenho

- Quais são as vantagens de usar um forno de sinterização de prensa a quente a vácuo? Alcançar 99,1% de Densidade em Compósitos CuW30

- Por que o vácuo é essencial para a sinterização de compósitos metal-cerâmicos? Obtenha Resultados Puros e de Alta Densidade

- Quais condições uma Fornalha de Prensagem a Quente a Vácuo oferece para compósitos de Cobre-MoS2-Mo? Alcançar Densificação de Pico

- Quais são as vantagens de usar uma prensa a quente a vácuo para CuCr50? Obtenha Densidade e Pureza Superiores na Produção de Ligas