Em sua essência, as principais desvantagens da pulverização catódica são suas taxas de deposição relativamente lentas, altos custos iniciais de equipamento e o potencial de danos induzidos pelo processo a materiais sensíveis. É um processo mais complexo e caro em comparação com métodos mais simples como a evaporação térmica, e sua forma mais básica é incompatível com materiais eletricamente isolantes.

Embora a pulverização catódica seja conhecida por produzir filmes finos densos e de alta qualidade, ela não é uma solução universalmente ótima. Compreender suas limitações em velocidade, custo e compatibilidade de materiais é fundamental para determinar se é a escolha certa para sua aplicação específica.

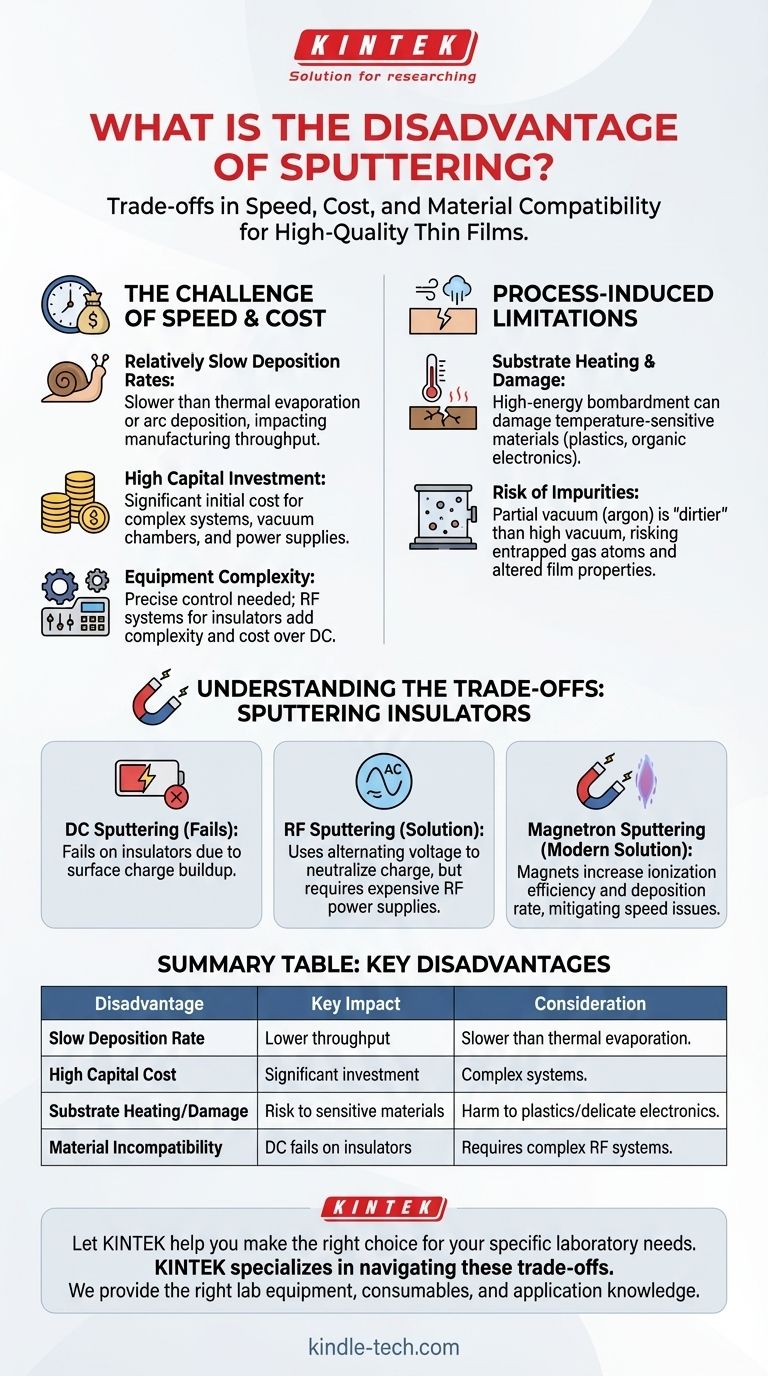

O Desafio da Velocidade e do Custo

A pulverização catódica geralmente envolve uma troca onde uma maior qualidade do filme é trocada por menor rendimento e maior complexidade operacional.

Taxas de Deposição Relativamente Lentas

A pulverização catódica é geralmente um método de deposição de filmes finos mais lento quando comparado diretamente a técnicas como evaporação térmica ou deposição por arco.

O processo de remover fisicamente átomos de um alvo com íons é inerentemente menos rápido do que ferver um material. Para certos materiais, como dióxido de silício (SiO2), a taxa de pulverização pode ser particularmente baixa, impactando o rendimento da fabricação.

Alto Investimento de Capital

Os sistemas de pulverização catódica representam uma despesa de capital significativa. A necessidade de uma câmara de vácuo robusta, fontes de alimentação de alta voltagem, controle de gás de processo e sistemas de resfriamento eleva o custo inicial.

Essa alta barreira de entrada torna a pulverização catódica menos adequada para trabalhos de laboratório em pequena escala ou aplicações onde o custo é o principal fator.

Complexidade do Equipamento

O processo requer controle preciso sobre múltiplas variáveis, incluindo pressão do gás, potência e temperatura do substrato.

Além disso, a pulverização catódica de materiais isolantes requer fontes de alimentação de radiofrequência (RF) especializadas e redes de casamento de impedância, adicionando outra camada de complexidade e custo em comparação com os sistemas de corrente contínua (DC) padrão.

Limitações Induzidas pelo Processo

A natureza de alta energia do processo de pulverização catódica, embora benéfica para a densidade e adesão do filme, também pode introduzir efeitos colaterais indesejáveis.

Aquecimento e Danos ao Substrato

O bombardeio do alvo por íons e o subsequente movimento de átomos de alta energia em direção ao substrato podem causar um aquecimento significativo do substrato.

Isso pode ser prejudicial ao revestir materiais sensíveis à temperatura, como plásticos ou eletrônicos orgânicos. O bombardeio iônico energético também pode danificar fisicamente materiais delicados, degradando suas propriedades.

Risco de Impurezas

A pulverização catódica opera em vácuo parcial, exigindo um gás de processo como o argônio. Esse ambiente é "mais sujo" do que o alto vácuo usado na evaporação.

Como resultado, há um risco maior de átomos de gás de processo ou outros gases residuais ficarem presos no filme em crescimento, o que pode alterar suas propriedades elétricas ou ópticas.

Compreendendo as Trocas: Pulverização Catódica de Isoladores

Uma das limitações históricas mais significativas da pulverização catódica define os diferentes tipos de sistemas usados hoje.

O Problema do Isolador: Por que a Pulverização Catódica DC Falha

O método mais básico, a pulverização catódica DC, funciona aplicando uma voltagem DC negativa ao material alvo. Isso atrai íons de gás positivos, que atingem o alvo e ejetam átomos.

Isso só funciona para alvos condutores. Se o alvo for um isolante elétrico (um dielétrico), a carga positiva dos íons se acumula rapidamente em sua superfície. Esse efeito de "acúmulo de carga" repele os íons positivos que chegam, envenenando efetivamente o alvo e interrompendo completamente o processo.

A Solução RF e Suas Desvantagens

Para superar isso, a pulverização catódica RF foi desenvolvida. Ela usa uma voltagem alternada de alta frequência. Durante uma metade do ciclo, o alvo é bombardeado por íons; durante a outra metade, é bombardeado por elétrons, o que neutraliza o acúmulo de carga positiva.

Embora eficaz, essa solução requer as fontes de alimentação RF complexas e caras mencionadas anteriormente, tornando-a uma troca significativa entre capacidade e custo.

A Ascensão da Pulverização Catódica por Magnetron

Os sistemas modernos quase universalmente usam a pulverização catódica por magnetron. Ao adicionar ímãs poderosos atrás do alvo, o plasma é confinado perto da superfície do alvo. Isso aumenta drasticamente a eficiência de ionização e, como resultado, a taxa de deposição, mitigando uma das principais fraquezas da pulverização catódica básica.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar um método de deposição requer equilibrar seus objetivos técnicos com as restrições práticas.

- Se seu foco principal é alto rendimento e baixo custo: A pulverização catódica pode não ser ideal; considere a evaporação térmica, especialmente para metais simples.

- Se seu foco principal é revestir substratos orgânicos ou plásticos sensíveis: Você deve controlar cuidadosamente o processo de pulverização catódica para mitigar o aquecimento do substrato ou considerar um método de deposição de menor energia.

- Se seu foco principal é revestir materiais isolantes (cerâmicas, óxidos): Você deve usar um sistema de pulverização catódica RF, aceitando o aumento associado de custo e complexidade em relação a um sistema DC.

- Se seu foco principal é a mais alta qualidade de filme possível (densidade e adesão): A pulverização catódica é uma excelente escolha, mas você deve aceitar as trocas em velocidade e custo.

Em última análise, escolher a pulverização catódica é uma decisão deliberada para priorizar a qualidade do filme e a versatilidade do material em detrimento da velocidade e simplicidade.

Tabela Resumo:

| Desvantagem | Impacto Principal | Consideração |

|---|---|---|

| Taxa de Deposição Lenta | Menor rendimento de fabricação | Mais lento que a evaporação térmica para alguns materiais |

| Alto Custo de Capital | Investimento inicial significativo | Sistemas complexos de vácuo, energia e resfriamento |

| Aquecimento/Dano ao Substrato | Risco para materiais sensíveis à temperatura | Processo energético pode danificar plásticos ou eletrônicos delicados |

| Incompatibilidade de Materiais | A pulverização catódica DC falha em isolantes | Requer sistemas RF complexos para cerâmicas/óxidos |

Escolher o método certo de deposição de filmes finos é fundamental para o sucesso do seu projeto.

Embora a pulverização catódica tenha desvantagens, sua capacidade de produzir filmes densos e de alta qualidade é inigualável para muitas aplicações. Os especialistas da KINTEK são especializados em ajudar laboratórios e fabricantes a navegar por essas trocas. Fornecemos o equipamento de laboratório e os consumíveis certos, juntamente com profundo conhecimento de aplicação, para garantir que seu processo seja otimizado para qualidade, eficiência e custo.

Deixe a KINTEK ajudá-lo a fazer a escolha certa. Entre em contato com nossos especialistas hoje para uma consulta personalizada sobre suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Qual é o processo de transferência de grafeno? Do Crescimento CVD à Sua Aplicação Final

- Quais são os parâmetros do CVD? Temperatura, Pressão e Fluxo de Massa Mestra para Filmes Perfeitos

- O que é deposição de material na fabricação? Desbloqueie a Liberdade de Design com Processos Aditivos

- Qual é a função principal de um sistema de Deposição Química em Fase Vapor (CVD) na fabricação de compósitos SiCf/SiC?

- Quais são os diferentes tipos de técnicas de deposição química? Um guia para CVD, CSD e Galvanoplastia

- Quais são as vantagens de usar um sistema de Deposição Química em Fase Vapor a Baixa Pressão (LPCVD)? Domine Nanorevestimentos de BN em LATP

- Qual é o processo de crescimento de diamantes CVD? Um Guia para Construir Diamantes Átomo por Átomo

- Por que um porta-amostras rotativo é usado para deposição de aço inoxidável? Alcançando a Máxima Uniformidade de Revestimento