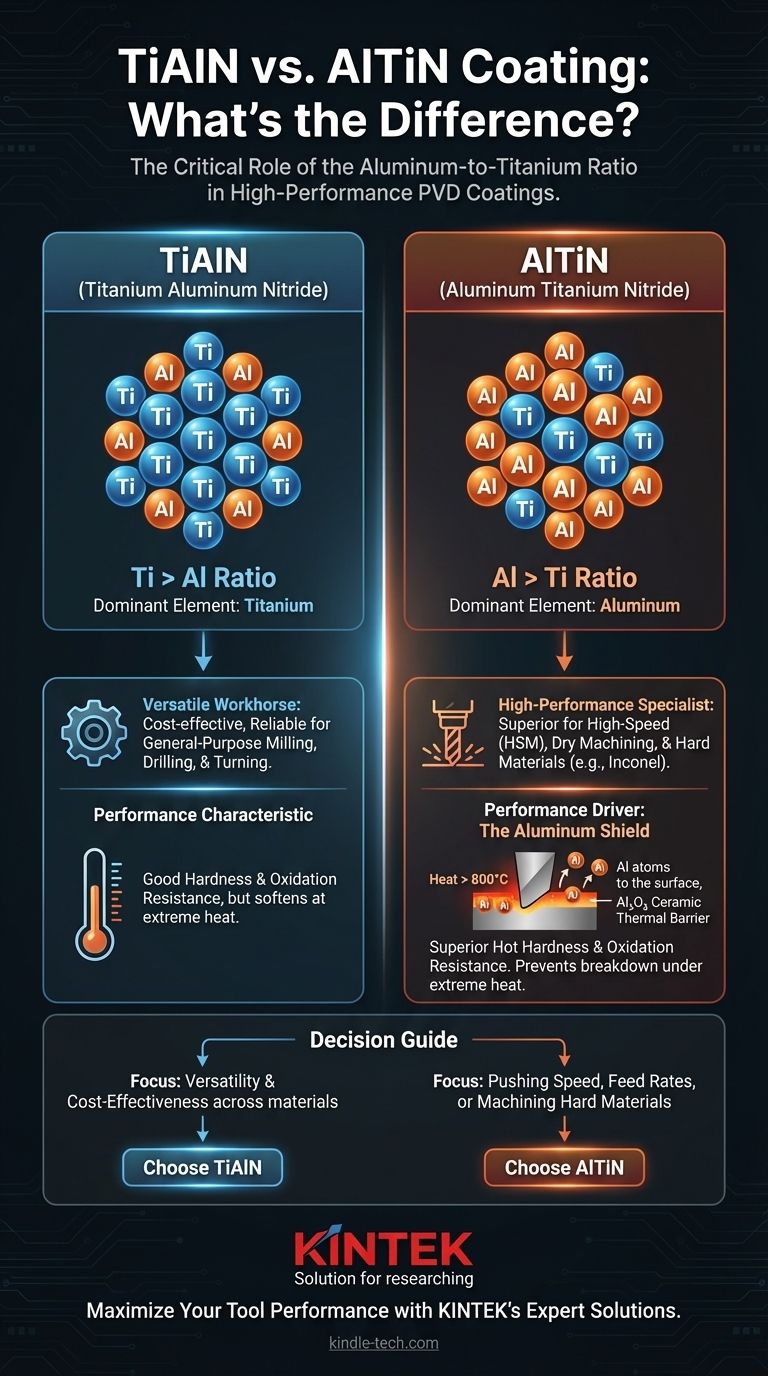

Essencialmente, a diferença entre TiAlN e AlTiN é a proporção de alumínio para titânio. Embora ambos sejam revestimentos PVD de alto desempenho, o AlTiN contém uma concentração maior de alumínio do que de titânio (Al > Ti), enquanto o TiAlN contém mais titânio do que alumínio (Ti > Al). Essa distinção química aparentemente menor tem um impacto significativo no desempenho, especialmente em condições de alta temperatura.

A escolha entre TiAlN e AlTiN é uma decisão estratégica baseada nos seus parâmetros de usinagem. O maior teor de alumínio do AlTiN confere-lhe dureza a quente e resistência à oxidação superiores, tornando-o o revestimento preferido para aplicações agressivas, de alta velocidade e usinagem a seco, onde o calor extremo é gerado.

A Fundação: Uma História de Duas Proporções

Tanto o TiAlN (Nitreto de Titânio Alumínio) quanto o AlTiN (Nitreto de Alumínio Titânio) são revestimentos avançados aplicados por Deposição Física de Vapor (PVD). Eles pertencem a uma família de revestimentos que se baseia no sucesso do Nitreto de Titânio (TiN) original, incorporando alumínio para melhorar drasticamente o desempenho.

A Diferença Crítica: Composição Atômica

A ordem dos elementos no nome é uma convenção usada para indicar o elemento metálico dominante na matriz do revestimento.

- TiAlN: A proporção de Titânio para Alumínio é maior que um (Ti:Al > 1:1).

- AlTiN: A proporção de Alumínio para Titânio é maior que um (Al:Ti > 1:1).

Essa diferença na porcentagem atômica é o principal motor de suas propriedades funcionais distintas.

Como a Proporção Determina o Desempenho

A chave para entender esses revestimentos reside no que acontece na aresta de corte quando as temperaturas aumentam. O teor de alumínio é o elemento crítico que melhora o desempenho.

O Papel do Alumínio: Um Escudo Autogerado

Nas altas temperaturas geradas durante a usinagem agressiva (tipicamente acima de 800°C ou 1475°F), o alumínio no revestimento migra para a superfície. Ele então reage com o oxigênio do ar para formar uma camada nano-fina, altamente estável e lubrificante de óxido de alumínio (Al₂O₃).

Esta camada cerâmica atua como uma barreira térmica, isolando a ferramenta do calor e impedindo que o próprio revestimento se oxide e se degrade.

Dureza a Quente e Resistência à Temperatura

Como o AlTiN possui uma concentração maior de alumínio, ele pode formar uma camada de óxido de alumínio mais robusta e estável.

Isso confere ao AlTiN uma "dureza a quente" significativamente maior — a capacidade de manter sua dureza em temperaturas elevadas. Embora ambos os revestimentos tenham bom desempenho, o AlTiN manterá sua integridade em temperaturas onde o TiAlN começa a amolecer e desgastar mais rapidamente.

Pontos Ideais de Aplicação

TiAlN é um revestimento de trabalho altamente versátil e confiável. Ele oferece uma melhoria substancial em relação ao TiN básico e é eficaz em uma ampla gama de materiais e operações de fresamento, furação e torneamento de uso geral.

AlTiN é o especialista em alto desempenho. Ele se destaca em aplicações exigentes, como:

- Usinagem de alta velocidade (HSM)

- Corte a seco ou com lubrificação mínima (MQL)

- Usinagem de materiais difíceis, como aços temperados, ligas de titânio e superligas à base de níquel (Inconel).

N nesses cenários, o calor extremo gerado torna a estabilidade térmica superior do AlTiN uma vantagem decisiva.

Entendendo as Compensações

Embora o AlTiN ofereça desempenho superior em altas temperaturas, nem sempre é a escolha padrão. A seleção ideal depende de uma compreensão clara de todo o contexto operacional.

Custo vs. Desempenho

Os revestimentos AlTiN são tipicamente mais caros que os TiAlN devido ao processo de deposição mais complexo necessário para atingir o alto teor de alumínio. Para usinagem de uso geral onde o calor extremo não é um fator, os ganhos de desempenho do AlTiN podem não justificar o custo adicional.

Fragilidade do Revestimento

O aumento do teor de alumínio pode, às vezes, levar a um ligeiro aumento na tensão interna e fragilidade do revestimento. Em aplicações com interrupção pesada ou vibração (chatter), um revestimento mais resistente e dúctil pode ser necessário, embora as formulações modernas de AlTiN tenham mitigado em grande parte essa preocupação.

A Importância da Qualidade da Aplicação

A diferença de desempenho entre um TiAlN bem aplicado e um AlTiN mal aplicado pode ser insignificante. A qualidade do processo PVD — incluindo a preparação do substrato, a temperatura de deposição e os controles de processo — é tão crítica quanto a fórmula química do revestimento. Sempre faça parceria com um fornecedor de revestimentos de renome.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o revestimento correto não é escolher o "melhor" em um vácuo, mas sim o mais apropriado para a tarefa específica, material e capacidade da máquina.

- Se o seu foco principal for versatilidade e desempenho econômico em vários materiais: O TiAlN é uma escolha excelente e confiável que oferece uma melhoria significativa em relação às tecnologias de revestimento mais antigas.

- Se o seu foco principal for aumentar as taxas de velocidade, avanço ou usinar materiais duros: O AlTiN é o vencedor claro, pois sua dureza a quente superior e formação de barreira térmica levarão a uma vida útil da ferramenta mais longa e melhor desempenho.

- Se você estiver enfrentando desgaste rápido da ferramenta devido ao calor extremo na aresta de corte: Mudar de TiAlN para AlTiN é uma das soluções mais eficazes a serem investigadas.

Em última análise, entender o papel do alumínio permite que você combine a química do revestimento diretamente com a física da sua operação de usinagem.

Tabela de Resumo:

| Revestimento | Elemento Dominante | Característica Principal | Melhor Para |

|---|---|---|---|

| TiAlN | Titânio (Ti > Al) | Versátil, econômico | Fresamento, furação e torneamento de uso geral |

| AlTiN | Alumínio (Al > Ti) | Dureza a quente e resistência à oxidação superiores | Usinagem de alta velocidade, a seco ou de materiais duros (ex: Inconel) |

Maximize o Desempenho da Sua Ferramenta com o Revestimento Certo

A escolha entre TiAlN e AlTiN é fundamental para otimizar a vida útil da ferramenta e a eficiência da usinagem. A equipe de especialistas da KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alto desempenho, incluindo soluções avançadas de revestimento para a indústria de manufatura.

Podemos ajudá-lo a selecionar o revestimento PVD ideal para sua aplicação específica, materiais e parâmetros de usinagem.

Entre em contato conosco hoje para discutir suas necessidades e descobrir como nossa experiência pode aprimorar suas operações. Entre em contato através do nosso formulário de contato para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Suportes Personalizados de PTFE para Laboratório e Processamento de Semicondutores

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Fabricante Personalizado de Peças de PTFE Teflon Rack de Limpeza Resistente à Corrosão Cesta de Flores

As pessoas também perguntam

- Quais são as vantagens, desvantagens e usos da chapa metálica? O Guia Definitivo para a Seleção de Materiais

- Por que a platina é não reativa? Os Segredos Atômicos Por Trás de Sua Notável Estabilidade

- Como você pode melhorar a resistência à corrosão? Prolongue a Vida Útil do Equipamento com Estratégias Comprovadas

- Como a dureza muda com a temperatura? Entenda a Relação Inversa para Prevenir Falhas

- Qual é a diferença entre revestimento metálico e não metálico? Um Guia para Proteção Sacrificial vs. Barreira