Em sua essência, a diferença entre revestimentos de filme fino e filme grosso não é apenas a sua espessura física, mas o processo fundamental usado para criá-los. Filmes finos são construídos átomo por átomo em vácuo, resultando em camadas altamente precisas e puras. Filmes grossos são impressos usando uma pasta ou tinta à base de partículas, criando um revestimento menos preciso, mas mais robusto e econômico.

A escolha é um clássico dilema de engenharia. A tecnologia de filme fino oferece precisão e desempenho elétrico inigualáveis para aplicações sensíveis, enquanto a tecnologia de filme grosso proporciona durabilidade e fabricação de baixo custo para componentes de alta potência ou alto volume.

O Fator Definidor: Método de Deposição

A principal distinção entre filme fino e filme grosso vem da forma como são aplicados a um substrato. Esta diferença fundamental no processo dita quase todas as outras propriedades, desde a densidade e pureza até o custo e desempenho.

Filme Fino: Construção em Nível Atômico

Filmes finos são criados usando processos de deposição que ocorrem no vácuo. Esses métodos constroem o filme camada por camada em escala molecular ou atômica.

Os métodos mais comuns são a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD). Nesses processos, o material é vaporizado e depois se condensa no substrato, formando um filme extremamente uniforme, denso e puro. Essa camada tem tipicamente entre alguns nanômetros (nm) e alguns micrômetros (µm) de espessura.

Filme Grosso: Impressão à Base de Partículas

Filmes grossos são mais frequentemente aplicados usando um processo de serigrafia, semelhante à forma como um gráfico é impresso em uma camiseta. Uma "pasta" ou "tinta"—uma mistura do material funcional (como um metal), um aglutinante de fritas de vidro e um solvente orgânico—é empurrada através de uma tela de malha sobre o substrato.

A peça é então queimada em um forno. O solvente orgânico é queimado e a fritas de vidro derrete para ligar as partículas funcionais umas às outras e ao substrato. O filme resultante é muito mais espesso (tipicamente 10-50 µm ou mais), mais poroso e menos puro do que um filme fino.

Principais Diferenças em Desempenho e Propriedades

O método de deposição impacta diretamente as características finais do revestimento. Entender essas diferenças é crucial para selecionar a tecnologia certa para sua aplicação.

Precisão e Tolerância

Filmes finos oferecem precisão excepcional. Como são depositados átomo por átomo, sua espessura é altamente controlável, e os recursos podem ser padronizados com fotolitografia para criar linhas extremamente finas. Isso resulta em componentes, como resistores, com tolerâncias muito apertadas.

Filmes grossos são inerentemente menos precisos. O processo de serigrafia e a natureza baseada em partículas da pasta levam a uma maior variação na espessura e na definição da linha. As tolerâncias são mais amplas, e etapas de pós-processamento, como o corte a laser, são frequentemente necessárias para atingir valores específicos.

Pureza e Densidade

Filmes finos são quase completamente densos e possuem pureza muito alta. O ambiente de vácuo evita a contaminação, resultando em um filme com propriedades muito próximas às do material a granel.

Filmes grossos são porosos por natureza. O material aglutinante que mantém as partículas funcionais juntas cria uma estrutura compósita que é menos densa e cujas propriedades são uma combinação de todos os materiais na pasta.

Desempenho Elétrico

Para aplicações eletrônicas exigentes, o filme fino é superior. Sua pureza e estrutura uniforme levam a menor ruído elétrico, melhor desempenho de alta frequência e um coeficiente de temperatura de resistência (TCR) mais estável.

Os componentes de filme grosso são os "cavalos de batalha" para eletrônicos de uso geral. Embora seu desempenho seja excelente para muitas aplicações, as impurezas e a estrutura porosa resultam em maior ruído e menos estabilidade em comparação com seus equivalentes de filme fino.

Manuseio de Potência e Durabilidade

A maior massa física de um filme grosso permite que ele suporte significativamente mais potência e dissipe o calor de forma mais eficaz. Esses revestimentos são geralmente mais robustos mecanicamente e resistentes ao estresse ambiental e picos de energia.

Filmes finos, sendo incrivelmente finos, têm capacidade limitada de manuseio de potência e podem ser mais suscetíveis a danos físicos se não forem devidamente protegidos.

Entendendo os Compromissos

Nenhuma tecnologia é universalmente melhor; elas são otimizadas para objetivos diferentes. O compromisso mais significativo é entre o custo de fabricação e a precisão do desempenho.

A Equação do Custo

A fabricação de filme grosso é um processo relativamente simples e de alto rendimento. A serigrafia é rápida, barata e altamente escalável, tornando-a a escolha dominante para componentes produzidos em massa, como resistores de chip e circuitos integrados híbridos.

A deposição de filme fino requer equipamentos de vácuo sofisticados e é um processo muito mais lento, orientado por lotes. O investimento de capital e os custos operacionais são significativamente mais altos, reservando seu uso para aplicações onde seu desempenho superior é uma necessidade.

Ambiente de Aplicação

Filmes grossos se destacam em ambientes automotivos, industriais e de eletrônica de potência agressivos devido à sua robustez inerente.

Filmes finos são o padrão em aplicações onde precisão, miniaturização e desempenho de alta frequência são críticos, como em telecomunicações, dispositivos médicos e sensores de alta precisão.

Fazendo a Escolha Certa para o Seu Objetivo

O requisito principal da sua aplicação deve guiar sua decisão entre a tecnologia de filme fino e filme grosso.

- Se seu foco principal for eletrônica ou óptica de alta precisão: Escolha filme fino por sua uniformidade superior, tolerâncias apertadas e excelentes propriedades elétricas.

- Se seu foco principal for produção de alto volume e custo-benefício: Escolha filme grosso por seu baixo custo de fabricação e processo de serigrafia rápido e escalável.

- Se seu foco principal for durabilidade e manuseio de alta potência: Escolha filme grosso por sua robustez física e capacidade de dissipar calor e gerenciar cargas elétricas mais altas.

- Se seu foco principal for miniaturização e desempenho de alta frequência: Escolha filme fino por sua capacidade de criar recursos pequenos e precisos com integridade de sinal excepcional.

Em última análise, selecionar a tecnologia de filme correta é alinhar as capacidades do processo com seus alvos de desempenho específicos e restrições econômicas.

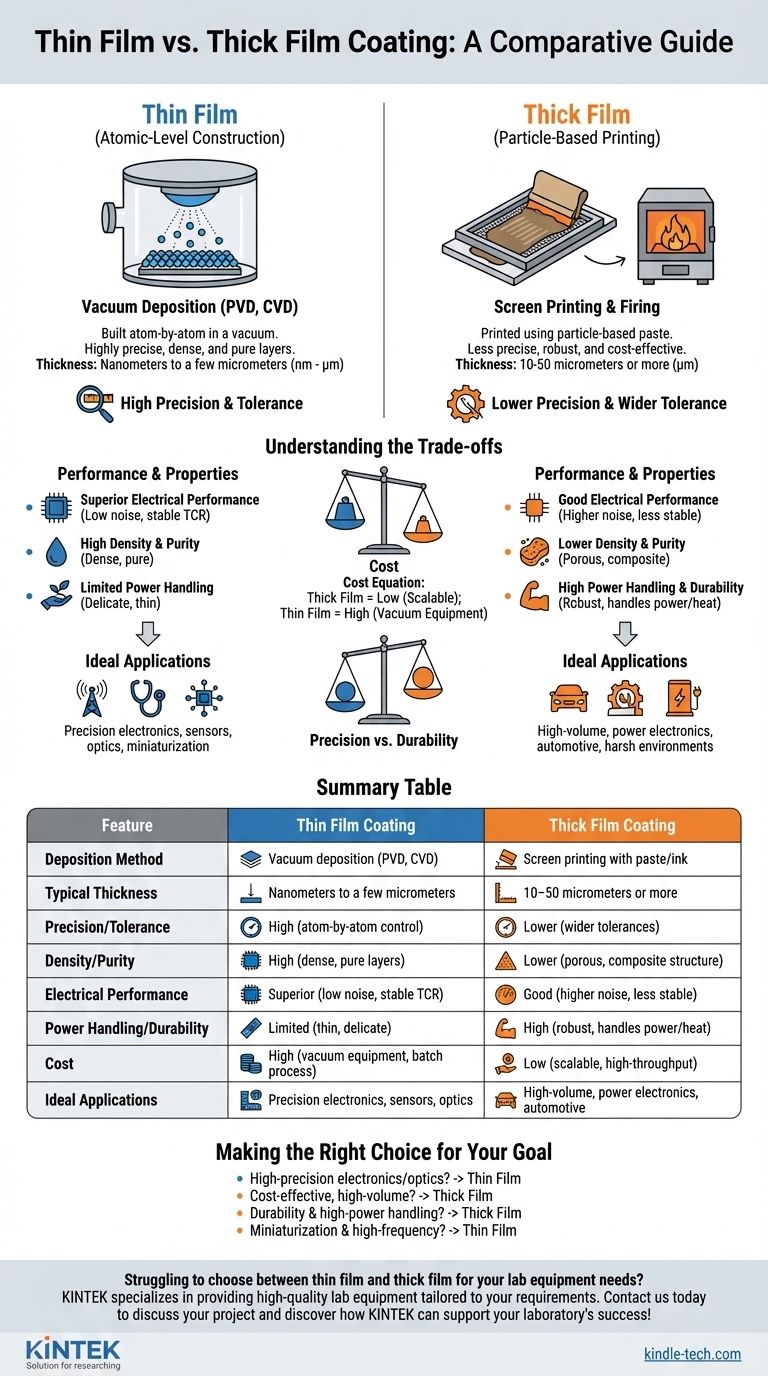

Tabela de Resumo:

| Característica | Revestimento de Filme Fino | Revestimento de Filme Grosso |

|---|---|---|

| Método de Deposição | Deposição a vácuo (PVD, CVD) | Serigrafia com pasta/tinta |

| Espessura Típica | Nanômetros a alguns micrômetros | 10–50 micrômetros ou mais |

| Precisão/Tolerância | Alta (controle átomo por átomo) | Menor (tolerâncias mais amplas) |

| Densidade/Pureza | Alta (camadas densas e puras) | Menor (estrutura porosa, compósita) |

| Desempenho Elétrico | Superior (baixo ruído, TCR estável) | Bom (ruído maior, menos estável) |

| Manuseio de Potência/Durabilidade | Limitado (fino, delicado) | Alto (robusto, lida com potência/calor) |

| Custo | Alto (equipamento a vácuo, processo em lote) | Baixo (escalável, alto rendimento) |

| Aplicações Ideais | Eletrônica de precisão, sensores, óptica | Alto volume, eletrônica de potência, automotivo |

Com dificuldades para escolher entre filme fino e filme grosso para as necessidades do seu laboratório? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados aos seus requisitos específicos de revestimento. Se você precisa da precisão da deposição de filme fino ou da durabilidade dos processos de filme grosso, nossos especialistas podem ajudá-lo a selecionar a solução certa para aprimorar a eficiência e o desempenho do seu laboratório. Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Máquina de Prensagem Hidráulica Automática Aquecida Dividida 30T 40T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados