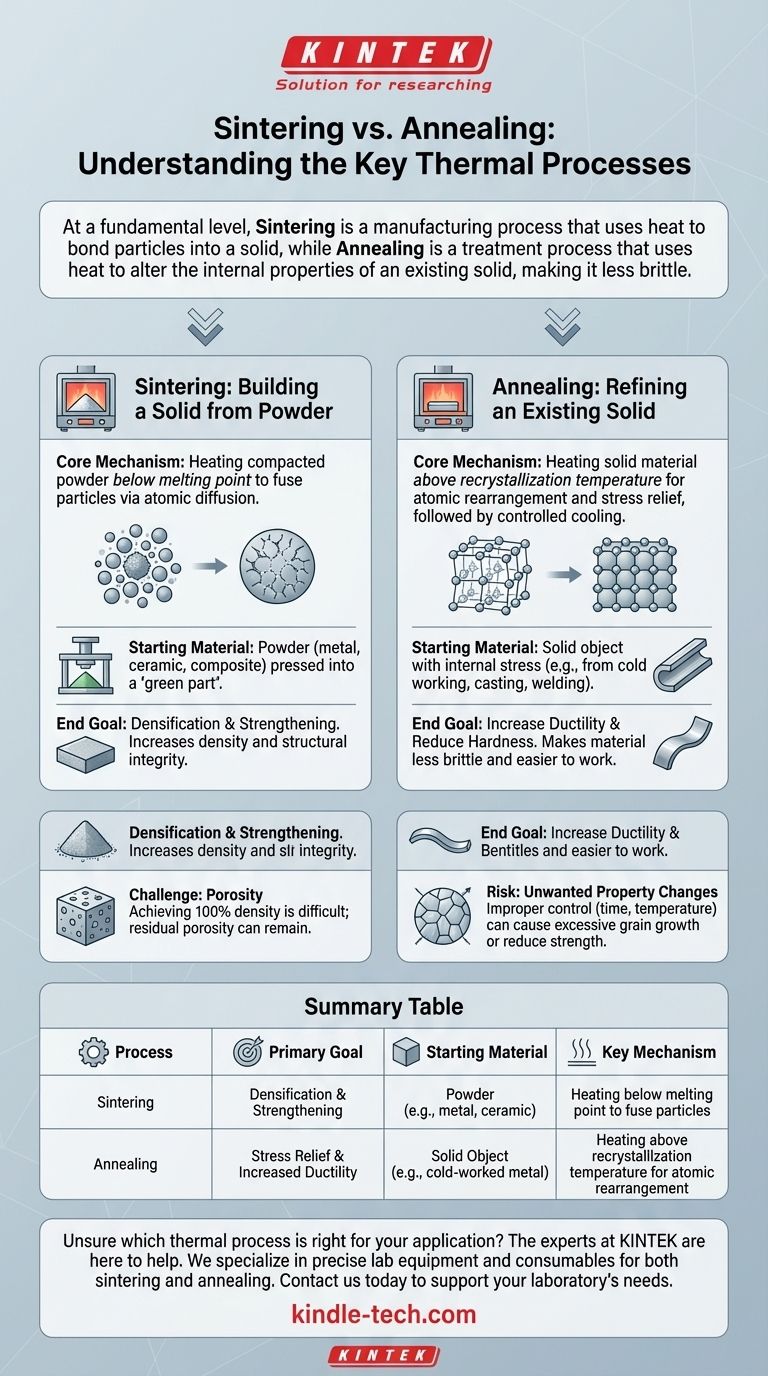

Em um nível fundamental, a sinterização é um processo de fabricação que usa calor para unir partículas em um objeto sólido e denso. Em contraste, o recozimento é um processo de tratamento que usa calor para alterar as propriedades internas de um objeto sólido existente, tornando-o menos quebradiço e mais maleável. A sinterização cria o objeto; o recozimento o refina.

A distinção essencial é uma questão de intenção: a Sinterização é um processo formativo usado para construir uma peça sólida a partir de um pó, enquanto o Recozimento é um processo corretivo usado para aliviar o estresse interno e melhorar as propriedades de uma peça já formada.

Sinterização: Construindo um Sólido a partir de Pó

A sinterização é um pilar da metalurgia do pó e da fabricação de cerâmicas. Ela transforma uma coleção solta de partículas em uma massa coerente e sólida com propriedades mecânicas úteis.

O Mecanismo Central

O processo envolve aquecer um pó compactado a uma alta temperatura, mas, crucialmente, abaixo do ponto de fusão do material. A essa temperatura, os átomos nos pontos de contato das partículas se difundem através dos limites, fundindo as partículas individuais em uma única peça sólida.

O Material de Partida

A sinterização sempre começa com um pó. Este pode ser um metal, cerâmica ou material compósito que foi prensado em uma forma desejada, frequentemente chamada de "peça verde".

O Objetivo Final

O objetivo principal da sinterização é a densificação e o fortalecimento. À medida que as partículas se fundem, os poros entre elas encolhem ou fecham, aumentando a densidade, a resistência e a integridade estrutural do material.

Recozimento: Refinando um Sólido Existente

O recozimento é um tratamento térmico aplicado a materiais que já estão em forma sólida. Seu propósito não é criar a peça, mas melhorá-la.

O Mecanismo Central

O recozimento envolve aquecer um material acima de sua temperatura de recristalização. Isso dá aos átomos na rede cristalina energia suficiente para se rearranjarem de um estado tenso e distorcido para uma estrutura mais ordenada e livre de estresse. Isso é seguido por um período de resfriamento controlado.

O Material de Partida

O processo começa com um objeto sólido que acumulou tensões internas. Essa tensão geralmente vem de processos como trabalho a frio (por exemplo, dobra ou laminação de metal), fundição ou soldagem.

O Objetivo Final

O principal objetivo do recozimento é aumentar a ductilidade e reduzir a dureza. Ao aliviar as tensões internas, o processo torna o material menos quebradiço e mais fácil de moldar, usinar ou dobrar sem fraturar.

Compreendendo as Trocas e Nuances

Embora seus propósitos sejam distintos, ambos são processos térmicos de precisão onde o controle é primordial. Compreender suas limitações é fundamental para uma aplicação bem-sucedida.

O Desafio da Sinterização: Porosidade

Alcançar 100% de densidade através da sinterização é extremamente difícil. A maioria das peças sinterizadas terá algum nível de porosidade residual, que pode se tornar um ponto de falha mecânica se não for devidamente controlada. O processo também pode ser altamente sensível às condições atmosféricas, às vezes exigindo gases específicos como hidrogênio ou nitrogênio para prevenir a oxidação.

O Risco do Recozimento: Alterações Indesejadas nas Propriedades

Embora o recozimento alivie o estresse, o controle inadequado pode ser prejudicial. Aquecer por muito tempo ou a uma temperatura muito alta pode causar crescimento excessivo de grãos, o que às vezes pode reduzir a resistência do material ou impactar negativamente outras propriedades desejadas. A taxa de resfriamento também é uma variável crítica que deve ser gerenciada com precisão.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo térmico correto depende inteiramente do que você precisa alcançar com seu material.

- Se seu foco principal é criar um componente sólido a partir de um pó metálico ou cerâmico: A sinterização é o processo formativo essencial necessário para unir as partículas.

- Se seu foco principal é melhorar a trabalhabilidade de um metal que se tornou quebradiço devido ao trabalho a frio: O recozimento é o tratamento corretivo necessário para restaurar sua ductilidade.

- Se seu foco principal é aliviar tensões de uma junta soldada ou peça fundida para evitar rachaduras: O recozimento é a etapa final necessária para garantir a integridade a longo prazo.

Em última análise, compreender essa distinção entre formar um material e refinar suas propriedades é fundamental para controlar seu desempenho final.

Tabela Resumo:

| Processo | Objetivo Principal | Material de Partida | Mecanismo Chave |

|---|---|---|---|

| Sinterização | Densificação e Fortalecimento | Pó (ex: metal, cerâmica) | Aquecimento abaixo do ponto de fusão para fundir partículas |

| Recozimento | Alívio de Tensão e Aumento da Ductilidade | Objeto Sólido (ex: metal trabalhado a frio) | Aquecimento acima da temperatura de recristalização para rearranjo atômico |

Não tem certeza de qual processo térmico é o certo para sua aplicação? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório e os consumíveis precisos necessários para os processos de sinterização e recozimento. Quer você esteja desenvolvendo novos materiais ou refinando componentes existentes, nossas soluções garantem controle de temperatura ideal e resultados consistentes. Entre em contato conosco hoje através do formulário abaixo para discutir como podemos apoiar as necessidades específicas do seu laboratório em metalurgia do pó, cerâmica ou metalurgia.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Fornalha Vertical de Tubo Laboratorial

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?

- Como o controle preciso de temperatura afeta as ligas de alta entropia FeCoCrNiMnTiC? Domine a Evolução Microestrutural

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados