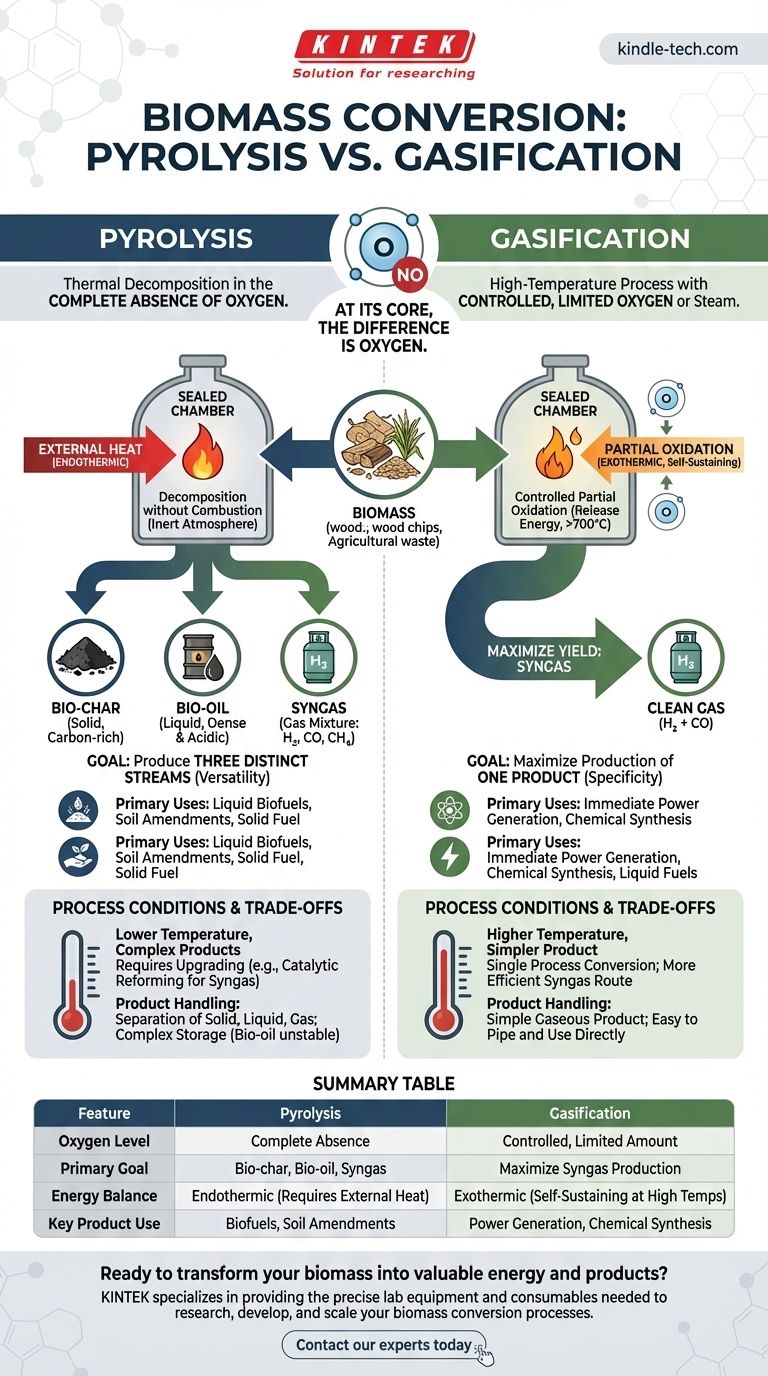

Em sua essência, a diferença é o oxigênio. A pirólise é a decomposição térmica da biomassa na completa ausência de oxigênio, quebrando-a em produtos sólidos, líquidos e gasosos. A gaseificação, por outro lado, é um processo de alta temperatura que usa uma quantidade controlada e limitada de oxigênio ou vapor para converter a biomassa quase que inteiramente em um gás combustível chamado gás de síntese.

A escolha entre pirólise e gaseificação não é sobre qual é "melhor", mas sobre o que você deseja criar. A pirólise produz três produtos distintos—biocarvão, bio-óleo e gás—enquanto a gaseificação é especificamente projetada para maximizar o rendimento de um produto: o gás de síntese.

O Fator Determinante: O Papel do Agente Oxidante

A presença ou ausência de um agente oxidante (como oxigênio ou vapor) é a variável mais importante que distingue esses dois processos. Ela muda fundamentalmente a química, o balanço energético e o produto final.

Pirólise: Decomposição em uma Atmosfera Inerte

A pirólise é essencialmente "cozinhar" biomassa em um recipiente fechado sem ar. Como não há oxigênio, o material não entra em combustão.

Em vez disso, o calor quebra as complexas cadeias de hidrocarbonetos em uma mistura de moléculas menores. Este processo é principalmente endotérmico, o que significa que requer uma fonte de calor externa contínua para impulsionar a reação.

Gaseificação: Oxidação Parcial Controlada

A gaseificação introduz intencionalmente uma pequena quantidade de um agente oxidante, mas não o suficiente para a combustão completa (queima).

Isso desencadeia uma série de reações químicas que convertem a biomassa em gás. Esta oxidação parcial é exotérmica, liberando energia que ajuda a manter as temperaturas muito altas (>700°C) necessárias para o processo, tornando-o mais autossustentável do que a pirólise.

Uma História de Dois Produtos: Versatilidade vs. Especificidade

Os diferentes ambientes químicos da pirólise e da gaseificação levam a listas de produtos vastamente diferentes. Esta é a distinção prática mais crítica ao escolher uma tecnologia.

Os Produtos da Pirólise

A pirólise decompõe a biomassa em três fluxos valiosos e distintos:

- Biocarvão: Um material sólido, rico em carbono, semelhante ao carvão vegetal. Pode ser usado como condicionador de solo ou como combustível sólido.

- Bio-óleo (Óleo de Pirólise): Um líquido denso e ácido composto por alcatrões, vinagre de madeira e outros compostos orgânicos. Requer uma atualização significativa para ser usado como combustível de transporte.

- Gás de Síntese: Uma mistura de gases combustíveis como hidrogênio (H₂), monóxido de carbono (CO) e metano (CH₄).

O Objetivo da Gaseificação

O objetivo principal da gaseificação é maximizar a produção de uma coisa: gás de síntese.

Esta mistura de hidrogênio e monóxido de carbono é um combustível limpo e flexível. Pode ser queimado diretamente em um motor a gás para gerar eletricidade ou usado como um bloco de construção químico para sintetizar combustíveis líquidos e outros produtos químicos de alto valor.

Compreendendo as Trocas e as Condições do Processo

Embora ambos os processos possam usar matérias-primas semelhantes—como lascas de madeira, resíduos agrícolas ou até mesmo resíduos sólidos urbanos—suas condições operacionais e complexidades de produto criam importantes trocas.

Temperatura e Complexidade do Processo

A gaseificação requer temperaturas significativamente mais altas do que a pirólise para garantir a conversão completa de alcatrões e hidrocarbonetos em um gás de síntese limpo.

Os produtos da pirólise, particularmente o bio-óleo, são complexos e frequentemente requerem uma etapa adicional e intensiva em energia chamada reforma catalítica se o objetivo for convertê-los em uma mistura de gás de síntese limpa. A gaseificação visa alcançar essa conversão em um único processo.

Manuseio e Atualização do Produto

A gaseificação entrega um produto gasoso relativamente simples que é fácil de canalizar e usar diretamente.

A pirólise, por outro lado, produz produtos em todos os três estados (sólido, líquido, gás) que devem ser separados e manuseados de forma diferente. O bio-óleo líquido, em particular, pode ser corrosivo e instável, exigindo armazenamento especializado e processamento downstream significativo para se tornar um combustível utilizável.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão entre pirólise e gaseificação deve ser impulsionada inteiramente pelo seu produto final e aplicação desejados.

- Se seu foco principal é produzir biocombustíveis líquidos ou condicionadores de solo sólidos: A pirólise é a única escolha, pois ela produz de forma única bio-óleo armazenável e biocarvão valioso.

- Se seu foco principal é gerar um gás combustível limpo para geração de energia imediata ou síntese química: A gaseificação é o caminho mais direto e eficiente para produzir um alto volume de gás de síntese de qualidade.

- Se seu foco principal é criar múltiplos e diversos fluxos de produtos a partir de uma única matéria-prima: A pirólise oferece flexibilidade incomparável com sua produção simultânea de produtos sólidos, líquidos e gasosos.

Em última análise, compreender essa diferença fundamental entre decomposição térmica e oxidação controlada é a chave para desbloquear todo o potencial da biomassa como um recurso sustentável.

Tabela Resumo:

| Característica | Pirólise | Gaseificação |

|---|---|---|

| Nível de Oxigênio | Ausência completa | Quantidade controlada e limitada |

| Objetivo Principal | Produzir biocarvão, bio-óleo e gás de síntese | Maximizar a produção de gás de síntese |

| Balanço Energético | Endotérmico (requer calor externo) | Exotérmico (autossustentável em altas temperaturas) |

| Uso Principal do Produto | Biocombustíveis líquidos, condicionadores de solo sólidos | Geração de energia imediata, síntese química |

Pronto para transformar sua biomassa em energia e produtos valiosos?

A escolha entre pirólise e gaseificação é crítica para o sucesso do seu projeto. Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis precisos necessários para pesquisar, desenvolver e escalar seus processos de conversão de biomassa.

Seja você focado em produtos versáteis de pirólise ou em gás de síntese eficiente de gaseificação, nossa experiência garante que você tenha as ferramentas certas para resultados ótimos.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de conversão de biomassa e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

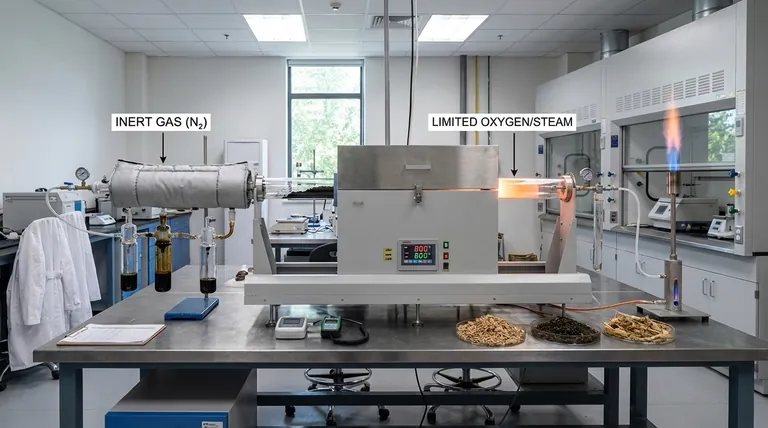

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é o papel de um forno tubular no tratamento térmico de eletrólitos de argirodita? Domine a Condutividade Iônica

- Por que os tubos de quartzo são preferidos para a combustão de pó de cromo? Resistência superior ao calor e clareza óptica

- Qual o papel de um forno tubular de quartzo na síntese de hBN? Otimize os seus resultados de deposição química em fase vapor

- O que acontece quando o quartzo é aquecido? Um Guia para Suas Transições de Fase Críticas e Usos

- Qual é a função dos tubos de quartzo e dos sistemas de selagem a vácuo? Garanta a síntese da sua solução sólida de alta pureza