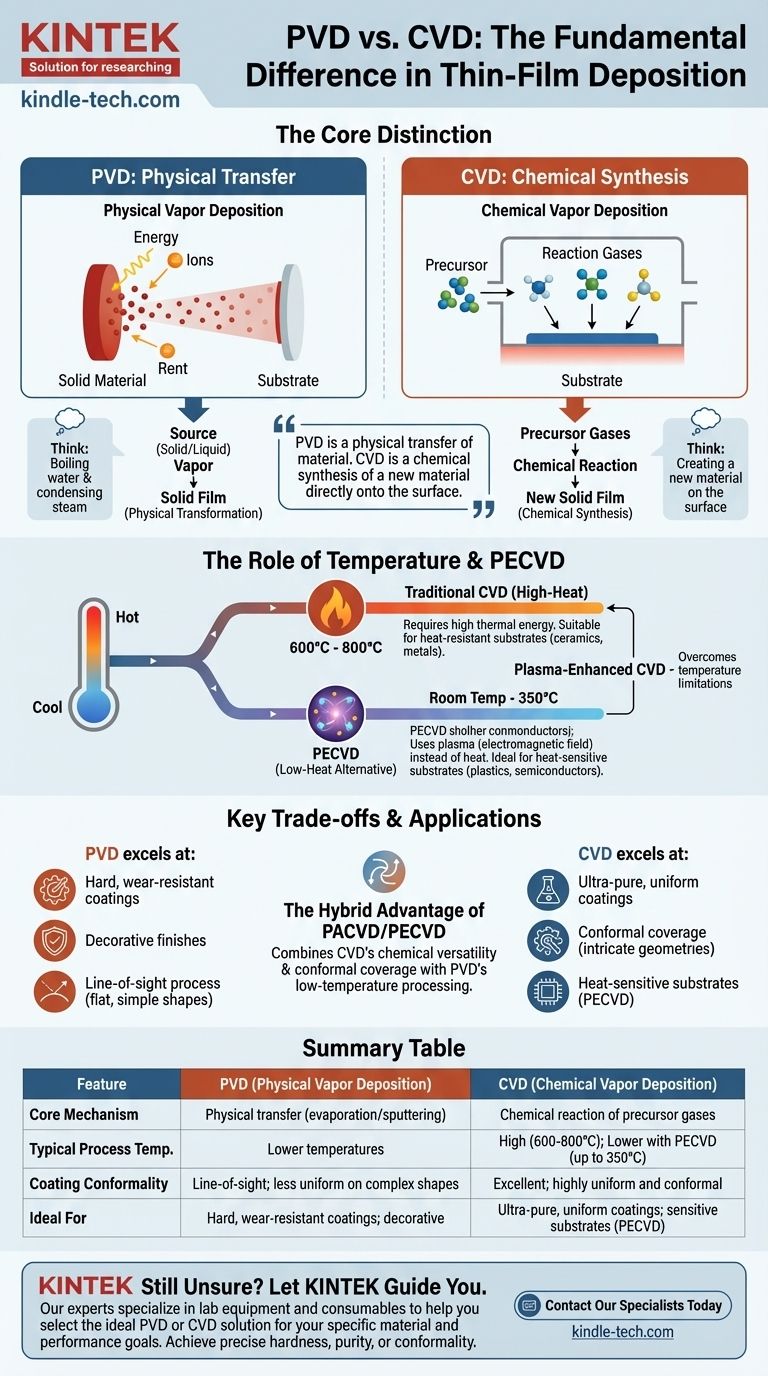

A diferença fundamental entre Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD) reside na forma como o material de revestimento chega ao substrato. No PVD, o material é transformado fisicamente de uma fonte sólida ou líquida em vapor e, em seguida, depositado. No CVD, os gases precursores sofrem uma reação química na superfície do substrato para criar um novo filme sólido.

A escolha entre PVD e CVD não se resume apenas ao revestimento final, mas ao processo em si. A distinção central é de mecanismo: PVD é uma transferência física de material, enquanto CVD é uma síntese química de um novo material diretamente na superfície.

O Mecanismo Fundamental: Físico vs. Químico

Para entender essas técnicas, você deve primeiro compreender como elas criam um vapor e formam um filme. São processos fundamentalmente diferentes em nível molecular.

Deposição Física de Vapor (PVD): Uma Mudança de Estado

No PVD, um material alvo sólido é bombardeado com energia para fisicamente "arrancar" ou evaporar átomos, transformando-o em vapor. Este vapor viaja através de um vácuo e se condensa no substrato mais frio, formando um filme fino.

Pense nisso como ferver água. Você aquece o líquido (a fonte), ele se transforma em gás (vapor) e depois se condensa em uma superfície fria (o substrato).

Um método PVD comum é a deposição por arco de vapor, que usa um arco de alta corrente para vaporizar o material fonte. Isso cria uma alta proporção de átomos ionizados, tornando-o excelente para formar revestimentos espessos, duros e duráveis.

Deposição Química de Vapor (CVD): Uma Reação Química

O CVD não começa com o material de revestimento final em forma sólida. Em vez disso, ele introduz um ou mais gases precursores voláteis em uma câmara de reação.

Esses gases se decompõem e reagem entre si e com a superfície do substrato, criando um material sólido inteiramente novo que se deposita como um filme. É um processo de síntese, não de simples transferência.

O Papel Crítico da Temperatura

A energia necessária para impulsionar esses processos é um grande diferencial e um fator crítico na seleção do método correto para um determinado substrato.

CVD Tradicional: A Abordagem de Alta Temperatura

O CVD térmico padrão requer calor significativo para fornecer a energia de ativação para as reações químicas. As temperaturas geralmente variam de 600°C a 800°C.

Esse calor elevado é necessário para quebrar as ligações químicas nos gases precursores, permitindo que eles se recombinem e formem o filme desejado. Consequentemente, este método só é adequado para substratos que podem suportar temperaturas extremas, como cerâmicas ou certos metais.

CVD Aprimorado por Plasma (PECVD): A Alternativa de Baixa Temperatura

O CVD Aprimorado por Plasma (PECVD), também conhecido como CVD Assistido por Plasma (PACVD), foi desenvolvido para superar as limitações de temperatura do CVD tradicional. Ele opera em temperaturas muito mais baixas, de temperatura ambiente a 350°C.

Em vez de depender da energia térmica, o PECVD usa um campo eletromagnético para gerar um plasma. Este plasma contém elétrons e íons altamente energéticos que podem quebrar ligações químicas e impulsionar a reação em baixas temperaturas, tornando-o ideal para substratos sensíveis ao calor, como plásticos e componentes semicondutores avançados.

Entendendo as Compensações

Cada processo oferece uma combinação única de vantagens e limitações que o tornam mais adequado para diferentes aplicações.

Quando Escolher PVD

O PVD se destaca na produção de revestimentos extremamente duros, resistentes ao desgaste e decorativos. É um processo direto de "linha de visão", que é altamente eficaz para revestir superfícies planas ou simplesmente curvas, mas pode ser desafiador para formas complexas e tridimensionais.

Quando Escolher CVD

O CVD é a escolha superior para criar revestimentos excepcionalmente puros, uniformes e conformes. Como o precursor é um gás, ele pode fluir ao redor e dentro de geometrias intrincadas, garantindo uma cobertura completa e uniforme em peças complexas.

A Vantagem Híbrida do PACVD/PECVD

O CVD assistido por plasma combina a versatilidade química e a cobertura conforme do CVD com as capacidades de processamento em baixa temperatura frequentemente associadas ao PVD. Isso o torna uma ferramenta poderosa para depositar filmes de alta qualidade e quimicamente sintetizados em materiais delicados.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método correto requer uma compreensão clara do seu objetivo principal e das limitações do substrato.

- Se seu foco principal for dureza extrema ou resistência ao desgaste em uma peça metálica: Técnicas PVD, como a deposição por arco, são frequentemente a solução mais direta e eficaz.

- Se seu foco principal for um revestimento ultralimpido e conforme em um substrato resistente ao calor: O CVD tradicional de alta temperatura é a escolha superior por sua pureza e uniformidade.

- Se seu foco principal for aplicar um revestimento derivado quimicamente em um substrato sensível à temperatura: O CVD Aprimorado por Plasma (PECVD) é a tecnologia necessária para permitir a reação sem danificar a peça.

Compreender essa distinção fundamental entre transferência física e reação química é a chave para selecionar a tecnologia de deposição correta para o seu material específico e metas de desempenho.

Tabela de Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Mecanismo Central | Transferência física de material (evaporação/pulverização catódica) | Reação química de gases precursores no substrato |

| Temp. Típica do Processo | Temperaturas mais baixas | Alta (600-800°C); Mais baixa com PECVD (até 350°C) |

| Conformidade do Revestimento | Linha de visão; menos uniforme em formas complexas | Excelente; altamente uniforme e conforme em geometrias complexas |

| Ideal Para | Revestimentos duros e resistentes ao desgaste em metais; acabamentos decorativos | Revestimentos ultralimpuros e uniformes; substratos sensíveis à temperatura (com PECVD) |

Ainda em dúvida sobre qual método de deposição é o certo para o seu projeto?

A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a selecionar a solução PVD ou CVD ideal para alcançar as propriedades de revestimento precisas — seja dureza, pureza ou conformidade — que seus materiais exigem.

Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada e desbloqueie todo o potencial de suas aplicações de filme fino.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais