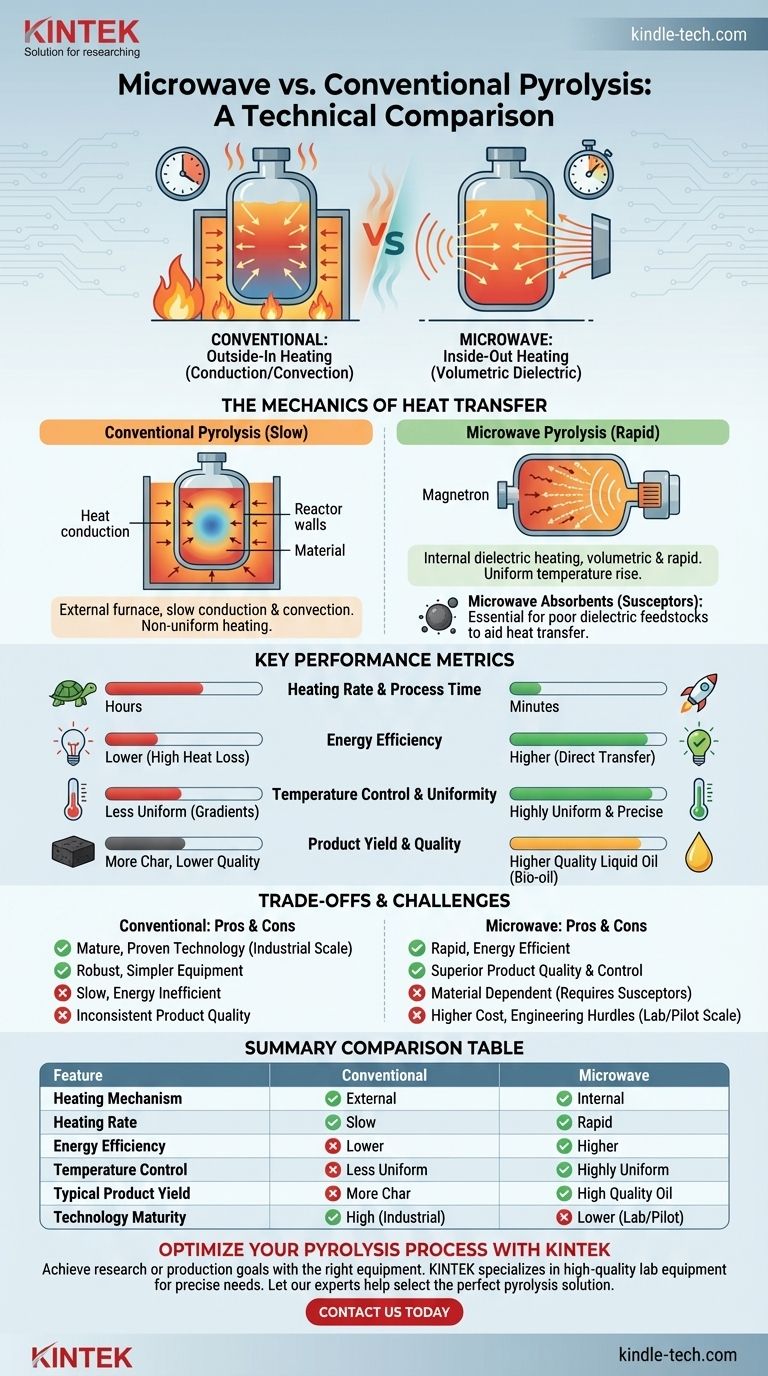

Em sua essência, a diferença entre a pirólise por micro-ondas e a pirólise convencional é o mecanismo de aquecimento. A pirólise convencional aquece o material lentamente de fora para dentro usando condução e convecção, muito parecido com um forno padrão. Em contraste, a pirólise por micro-ondas usa ondas eletromagnéticas para aquecer o material rapidamente e volumetricamente de dentro para fora.

A distinção fundamental não é o que acontece — a decomposição térmica do material em um ambiente livre de oxigênio — mas como o calor é entregue. Essa diferença na entrega de calor impacta profundamente a velocidade do processo, a eficiência energética e a qualidade dos produtos finais.

A Mecânica da Transferência de Calor: De Fora para Dentro vs. De Dentro para Fora

O método de aquecimento é o fator mais importante que diferencia esses dois processos e dita suas respectivas forças e fraquezas.

Pirólise Convencional: Condução Lenta

Em um sistema convencional, um forno externo aquece as paredes de um reator. Essa energia térmica é então transferida para a matéria-prima por meio de condução (contato direto) e convecção (movimento de fluidos).

Este processo é inerentemente lento e ineficiente. Um gradiente de temperatura significativo se forma, o que significa que o material na parte externa do reator é muito mais quente do que o material no centro. Isso leva a um aquecimento não uniforme e à qualidade inconsistente do produto.

Pirólise por Micro-ondas: Aquecimento Volumétrico Rápido

A pirólise por micro-ondas usa radiação de micro-ondas para gerar calor diretamente dentro da própria matéria-prima. Esta é uma forma de aquecimento dielétrico.

Em vez de esperar que o calor viaje de uma fonte externa, as micro-ondas agitam as moléculas polares em todo o material simultaneamente, causando um aumento rápido e uniforme da temperatura. Isso é conhecido como aquecimento volumétrico e é análogo a como um forno de micro-ondas aquece os alimentos muito mais rapidamente do que um forno convencional.

O Papel Crítico dos Absorvedores de Micro-ondas

Uma consideração chave é que muitas matérias-primas, como certos plásticos ou biomassa seca, têm propriedades dielétricas pobres e não absorvem bem a energia de micro-ondas.

Para superar isso, um material absorvedor de micro-ondas, ou "susceptor", como carboneto de silício ou carvão ativado, é frequentemente misturado com a matéria-prima. Este absorvedor aquece rapidamente no campo de micro-ondas e então transfere esse calor eficientemente para o material alvo por condução.

Comparando as Principais Métricas de Desempenho

A diferença no mecanismo de aquecimento cria divergências significativas no desempenho, eficiência e produção.

Taxa de Aquecimento e Tempo de Processo

A pirólise por micro-ondas oferece taxas de aquecimento excepcionalmente altas, muitas vezes atingindo a temperatura alvo em minutos. A pirólise convencional pode levar horas para aquecer o mesmo volume de material, resultando em tempos de processo muito mais longos e menor rendimento.

Eficiência Energética

A pirólise por micro-ondas é geralmente mais eficiente em termos de energia. A energia é entregue diretamente ao material que está sendo processado, com o mínimo de energia desperdiçada aquecendo o grande vaso do reator e o isolamento circundante. Os sistemas convencionais sofrem perdas significativas de calor para o ambiente.

Controle e Uniformidade da Temperatura

Como o calor é gerado internamente, os sistemas de micro-ondas fornecem um controle de temperatura muito mais preciso e uniforme. Isso minimiza pontos quentes e frios, evitando a sub-reação de algum material e a super-reação (ou "craqueamento") de outros, o que é um problema comum em reatores convencionais.

Rendimento e Qualidade do Produto

O aquecimento rápido e uniforme da pirólise por micro-ondas geralmente produz produtos superiores. Tipicamente, favorece a produção de óleo líquido de alta qualidade (bio-óleo) e reduz a formação de carvão sólido de menor valor. Os óleos resultantes também tendem a ter menor viscosidade e são mais adequados como matérias-primas químicas.

Compreendendo as Trocas e Desafios

Embora a tecnologia de micro-ondas ofereça claras vantagens em velocidade e qualidade do produto, ela não está isenta de desafios significativos que limitaram seu uso industrial generalizado.

Limitações de Material e Escala

A pirólise por micro-ondas é altamente dependente das propriedades dielétricas da matéria-prima, muitas vezes exigindo a adição de susceptores, o que aumenta o custo e a complexidade. Além disso, projetar reatores de micro-ondas em larga escala é um grande obstáculo de engenharia, pois garantir uma distribuição uniforme do campo de micro-ondas em uma grande câmara é difícil.

Maturidade e Custo da Tecnologia

A pirólise convencional é uma tecnologia madura e bem compreendida, com inúmeras instalações industriais em larga escala operando globalmente. Seu equipamento é robusto e comparativamente mais simples. Os sistemas de pirólise por micro-ondas são mais complexos, com custos de capital iniciais mais altos para componentes como magnetrons e projetos de reatores especializados, e ainda são encontrados principalmente em escala laboratorial ou piloto.

Fazendo a Escolha Certa para o Seu Objetivo

O método ideal depende inteiramente dos seus objetivos específicos, desde a escala de operação até o produto final desejado.

- Se o seu foco principal é o processamento em larga escala e a granel de resíduos mistos com tecnologia comprovada: A pirólise convencional é a escolha mais estabelecida, confiável e escalável.

- Se o seu foco principal é a produção de combustíveis líquidos de alta qualidade ou precursores químicos específicos a partir de uma matéria-prima conhecida: A pirólise por micro-ondas oferece controle superior e pode render uma gama de produtos mais valiosa.

- Se o seu foco principal é pesquisa, inovação de processos e triagem rápida de materiais: A velocidade e a precisão da pirólise por micro-ondas a tornam uma plataforma ideal para desenvolvimento e experimentação.

Em última análise, a escolha entre essas tecnologias requer uma compreensão clara do seu objetivo, pois cada uma é uma ferramenta diferente projetada para um tipo específico de transformação química.

Tabela Resumo:

| Característica | Pirólise Convencional | Pirólise por Micro-ondas |

|---|---|---|

| Mecanismo de Aquecimento | Externo, condução/convecção | Interno, volumétrico (dielétrico) |

| Taxa de Aquecimento | Lenta (horas) | Rápida (minutos) |

| Eficiência Energética | Menor (perda significativa de calor) | Maior (transferência direta de energia) |

| Controle de Temperatura | Menos uniforme (gradientes de temperatura) | Altamente uniforme e preciso |

| Rendimento Típico do Produto | Mais carvão | Óleo líquido/bio-óleo de maior qualidade |

| Maturidade da Tecnologia | Alta (escala industrial) | Menor (principalmente escala laboratorial/piloto) |

Pronto para otimizar seu processo de pirólise? O equipamento certo é fundamental para atingir seus objetivos de pesquisa ou produção, seja priorizando aquecimento rápido e uniforme ou tecnologia comprovada em larga escala. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, atendendo às necessidades precisas de laboratórios como o seu. Deixe nossos especialistas ajudá-lo a selecionar a solução de pirólise perfeita para sua aplicação específica. Entre em contato conosco hoje para discutir suas necessidades!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Qual é a faixa de temperatura para recozimento? Domine o Tratamento Térmico Específico do Material

- Quanto custa a XRF por amostra? Orçamento para Precisão na Análise de Materiais

- Qual é um exemplo de pirólise rápida? Conversão de Biomassa em Bio-óleo em Menos de 2 Segundos

- Como a homogeneização ultrassônica afeta as zeólitas derivadas de cinzas volantes de carvão? Melhore a estrutura do seu material hoje

- A energia da biomassa pode ser renovável? Compreendendo o Ciclo de Carbono Sustentável

- A sinterização aumenta a condutividade? Sim, transformando pós em sólidos densos e condutores.

- Qual é o principal objetivo do processo de sinterização em estado sólido? Transformar Pó em Componentes Densos e Fortes

- Como funciona uma máquina de pulverização catódica? Alcance Precisão em Nível Atômico para Seus Revestimentos