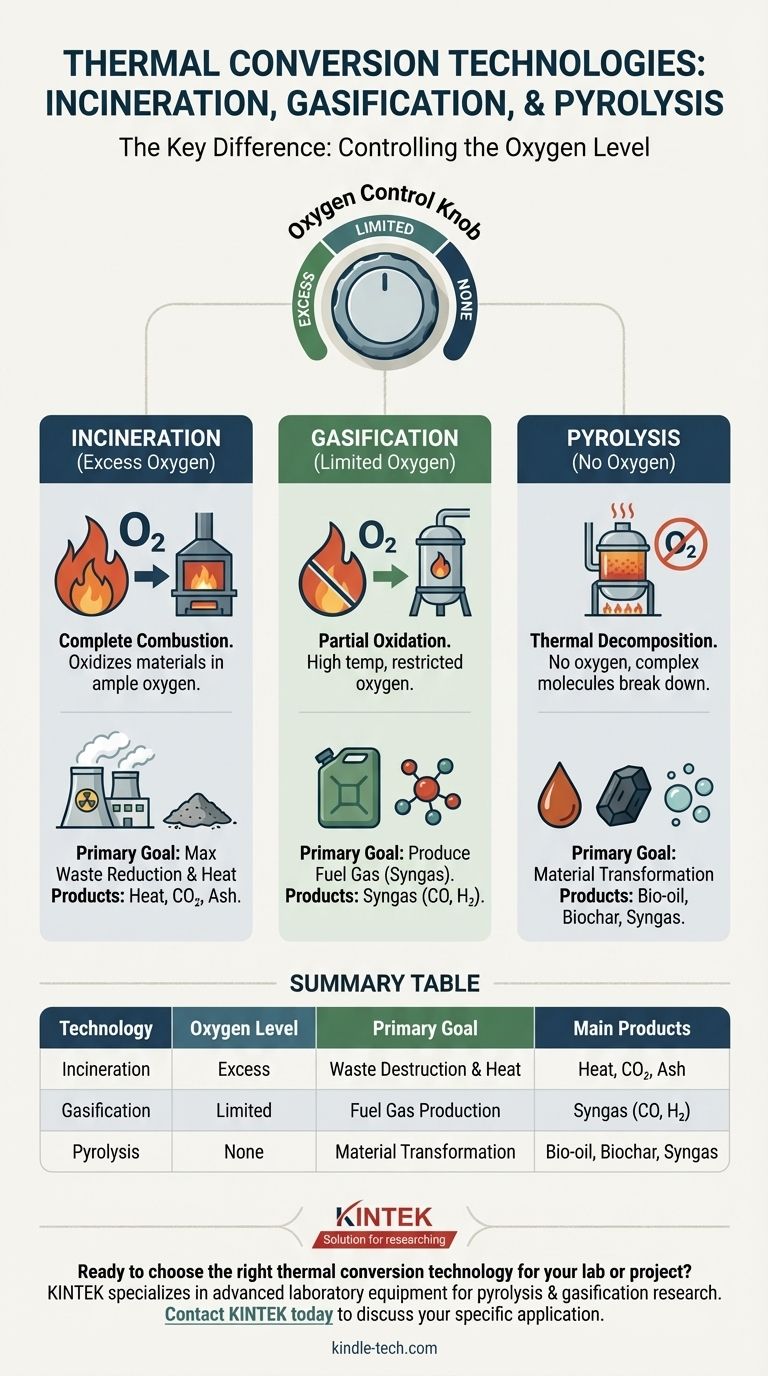

A diferença fundamental entre incineração, gaseificação e pirólise reside na quantidade de oxigênio presente durante o processo. A incineração envolve combustão completa com excesso de oxigênio, a gaseificação utiliza uma quantidade restrita de oxigênio para combustão parcial, e a pirólise ocorre na ausência completa de oxigênio. Esta única variável dita as reações químicas, os produtos finais e o propósito final de cada tecnologia.

A escolha entre estes três métodos de conversão térmica não é sobre qual é o "melhor", mas sim sobre o resultado desejado. A quantidade de oxigênio utilizada atua como um botão de controle, determinando se o objetivo é liberar energia como calor ou converter um material em combustíveis e produtos químicos valiosos.

O Papel Crítico do Oxigênio

O oxigênio é o reagente chave que determina o caminho da conversão térmica. Ao controlar seu fornecimento, podemos direcionar o processo de simples destruição para transformação complexa.

Incineração: Combustão Completa

A incineração é o processo de queima de materiais orgânicos em um ambiente com oxigênio abundante. É uma forma de oxidação completa.

O objetivo principal da incineração é maximizar a liberação de calor e alcançar a maior redução de volume possível do material inicial, como resíduos sólidos urbanos.

Os principais produtos são calor (usado para gerar vapor para eletricidade ou aquecimento), dióxido de carbono (CO₂), água e um resíduo sólido conhecido como cinzas.

Gaseificação: Oxidação Parcial

A gaseificação expõe materiais à base de carbono a altas temperaturas (tipicamente acima de 700°C) com um fornecimento limitado ou "insuficiente" de oxigênio.

Isso impede a combustão total. Em vez de apenas produzir calor e CO₂, o processo cria intencionalmente uma mistura de gases combustíveis.

O produto principal é o gás de síntese, ou syngas, que é um combustível composto principalmente por monóxido de carbono (CO) e hidrogênio (H₂). Este gás pode então ser usado para gerar eletricidade ou como bloco de construção para a produção de produtos químicos e combustíveis líquidos.

Pirólise: Decomposição Térmica sem Oxigênio

A pirólise é a decomposição térmica de materiais em altas temperaturas na ausência completa de oxigênio.

Como não há oxigênio para reagir, o material não entra em combustão. Em vez disso, as moléculas orgânicas complexas se decompõem em moléculas mais simples e menores.

Este processo produz três produtos distintos: um líquido conhecido como bio-óleo ou óleo de pirólise, um resíduo sólido rico em carbono chamado biochar e uma mistura gasosa semelhante ao syngas. Como é um processo endotérmico (que requer aporte de energia), os produtos resultantes retêm um conteúdo energético muito alto.

Compreendendo as Compensações (Trade-offs)

Cada processo traz um conjunto distinto de realidades operacionais e benefícios estratégicos. Escolher o correto depende de equilibrar complexidade, custo e resultados desejados.

Simplicidade vs. Versatilidade

A incineração é a mais madura e tecnologicamente mais simples das três, tornando-a uma solução robusta para destruição de resíduos e geração de calor.

A gaseificação e a pirólise são mais complexas de operar. Elas exigem um controle mais preciso sobre a temperatura e a qualidade da matéria-prima, mas oferecem a vantagem significativa de produzir saídas mais versáteis, como combustíveis e matérias-primas químicas.

Saída de Energia: Calor Direto vs. Combustível Armazenado

A energia da incineração é liberada imediatamente como calor. Isso é altamente eficiente se houver um uso direto para esse calor ou vapor próximo, como em uma usina de energia ou sistema de aquecimento urbano.

A gaseificação e a pirólise criam combustíveis intermediários (syngas, bio-óleo). Esses combustíveis podem ser armazenados, transportados e usados com mais flexibilidade, mas convertê-los em energia final (como eletricidade) envolve etapas adicionais e potenciais perdas de eficiência.

Produtos Finais: Cinzas vs. Materiais de Valor Agregado

O principal produto sólido da incineração são as cinzas, que geralmente precisam ser enviadas para aterros sanitários.

A pirólise, em contraste, produz biochar, um produto valioso que pode ser usado como condicionador de solo para melhorar a fertilidade e sequestrar carbono. Isso transforma um fluxo de resíduos em um recurso valioso.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia apropriada depende inteiramente do seu objetivo principal, seja gestão de resíduos, produção de energia ou recuperação de materiais.

- Se o seu foco principal é a máxima redução do volume de resíduos e a geração direta de calor: A incineração é o caminho mais direto e estabelecido.

- Se o seu foco principal é a produção de um gás combustível versátil para eletricidade ou síntese química: A gaseificação é a tecnologia direcionada para converter matérias-primas sólidas em syngas.

- Se o seu foco principal é a criação de combustíveis líquidos, produtos químicos ou coprodutos sólidos valiosos como biochar: A pirólise oferece a capacidade única de transformar material orgânico em saídas líquidas e sólidas distintas.

Em última análise, sua decisão depende se você vê o material de entrada como um problema a ser eliminado ou um recurso a ser transformado.

Tabela Resumo:

| Tecnologia | Nível de Oxigênio | Objetivo Principal | Produtos Principais |

|---|---|---|---|

| Incineração | Excesso de Oxigênio | Destruição de Resíduos e Calor | Calor, CO₂, Cinzas |

| Gaseificação | Oxigênio Limitado | Produção de Gás Combustível | Syngas (CO, H₂) |

| Pirólise | Sem Oxigênio | Transformação de Material | Bio-óleo, Biochar, Syngas |

Pronto para escolher a tecnologia de conversão térmica certa para seu laboratório ou projeto?

Na KINTEK, somos especializados em equipamentos laboratoriais avançados para pesquisa e desenvolvimento de processos como pirólise e gaseificação. Se você está explorando a produção de biochar, análise de syngas ou nova síntese de materiais, nossos sistemas precisos e confiáveis são projetados para atender às suas necessidades exatas.

Deixe nossos especialistas ajudá-lo a desbloquear o potencial de seus materiais. Entre em contato com a KINTEK hoje para discutir sua aplicação específica e descobrir a solução perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Por que a pirólise é melhor que a gaseificação? Para Bioprodutos Versáteis e Armazenáveis

- Quais são os produtos gasosos da pirólise? Compreendendo o Gás de Síntese para um Processo Autossustentável

- A pirólise produz biocombustível? Um Guia para Converter Biomassa em Energia Renovável

- Qual é o tamanho de partícula da pirólise rápida? Otimize seu rendimento de bio-óleo com o tamanho certo

- Qual é o processo de gestão de resíduos por pirólise? Transformar Resíduos em Recursos Valiosos

- Qual é a história da tecnologia de pirólise? Da Destilação da Madeira à Valorização Moderna de Resíduos

- Qual é a diferença entre torrefação e biochar de pirólise? Um Guia para a Conversão Térmica de Biomassa

- Qual é o propósito de um forno rotativo? Obtenha Uniformidade de Aquecimento Inigualável para Pós e Peças