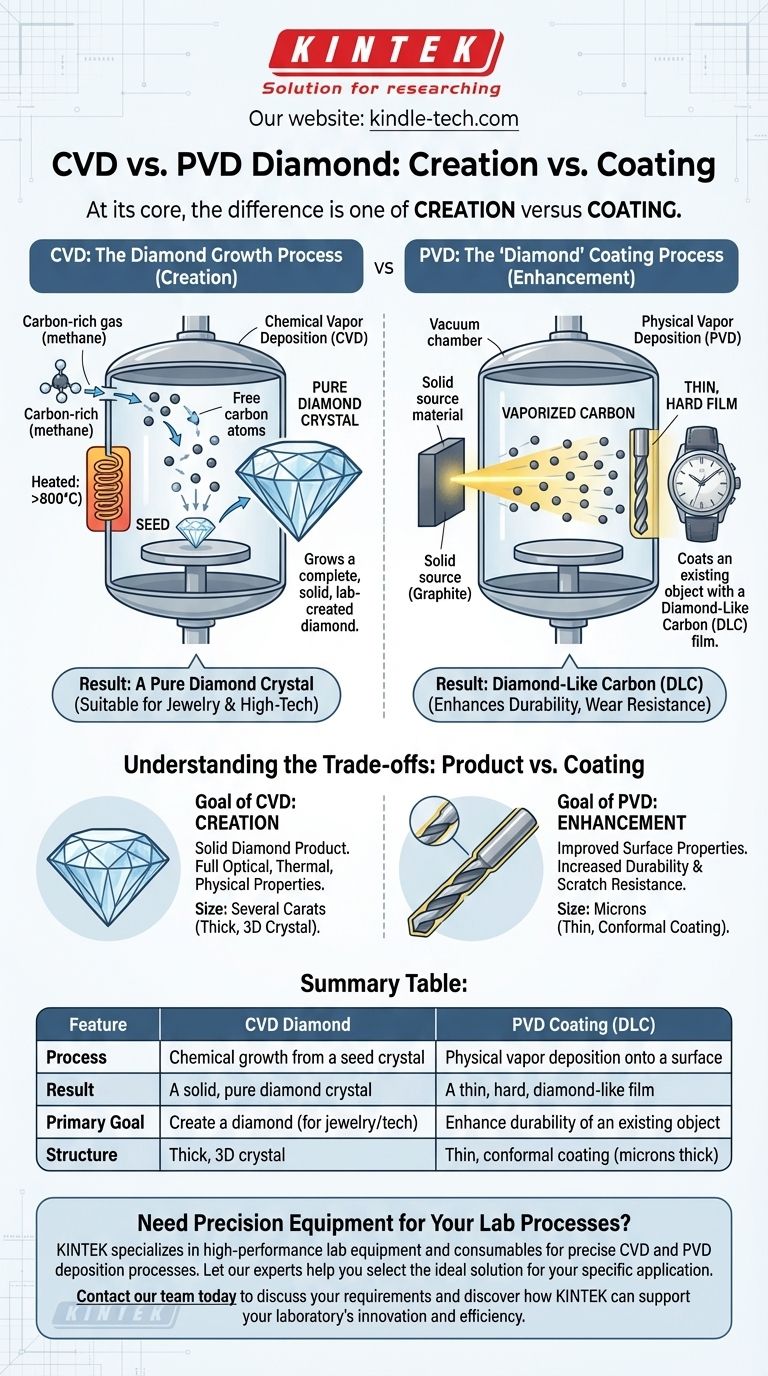

Em sua essência, a diferença é entre criação e revestimento. Deposição Química a Vapor (CVD) é um processo usado para cultivar um diamante de laboratório sólido e completo. Em contraste, a Deposição Física de Vapor (PVD) é um processo usado para revestir um objeto existente com uma película fina e dura de Carbono Semelhante ao Diamante (DLC), que não é um diamante verdadeiro.

A distinção mais crítica é esta: CVD cria o produto em si — um cristal de diamante real — enquanto PVD aplica um aprimoramento funcional — um revestimento de superfície durável — em um produto diferente. Você compra um diamante CVD, mas compra um objeto com um revestimento PVD.

O que é CVD? O Processo de Crescimento do Diamante

A Deposição Química a Vapor (CVD) é um dos principais métodos para criar diamantes cultivados em laboratório. O processo é projetado para replicar as condições que permitem que os átomos de carbono formem a estrutura cristalina de um diamante.

A "Semente" e a Câmara

O processo começa colocando um pequeno cristal de diamante pré-existente, conhecido como "semente", dentro de uma câmara de vácuo.

A Reação Química

A câmara é então preenchida com gases ricos em carbono (como metano) e aquecida a temperaturas extremamente altas, muitas vezes acima de 800°C. Esse calor intenso decompõe as moléculas de gás, liberando os átomos de carbono.

O Resultado: Um Cristal de Diamante Puro

Esses átomos de carbono livres são atraídos para a semente de diamante mais fria e depositam-se sobre ela, camada por camada. Eles se organizam na mesma rede cristalina rígida, efetivamente "cultivando" a semente original em um diamante quimicamente puro muito maior.

O que é PVD? O Processo de Revestimento "Diamante"

A Deposição Física de Vapor (PVD) é fundamentalmente uma tecnologia de tratamento de superfície. Não é usada para criar pedras preciosas, mas para melhorar as propriedades da superfície de outros materiais, como ferramentas de metal, caixas de relógio ou componentes de motor.

Um Processo de Linha de Visada

PVD é um processo de linha de visada que ocorre no vácuo. Um material de origem sólido, tipicamente grafite, é vaporizado usando métodos como pulverização catódica ou evaporação térmica.

Deposição Física, Não Crescimento Químico

Esse carbono vaporizado viaja em linha reta e se condensa no objeto alvo, formando uma película muito fina, lisa e dura. Não há reação química fundamental com o substrato em si.

O Resultado: Carbono Semelhante ao Diamante (DLC)

A película resultante é chamada de Carbono Semelhante ao Diamante (DLC). Embora possua algumas das propriedades desejáveis do diamante — nomeadamente alta dureza e baixo atrito — não é um diamante cristalino. É uma camada amorfa de átomos de carbono, não uma pedra preciosa.

Entendendo as Trocas: Produto vs. Revestimento

A escolha entre essas tecnologias não é uma escolha entre dois tipos de diamante. É uma escolha entre criar um produto de diamante ou aplicar um revestimento protetor a um produto diferente.

O Objetivo do CVD: Criação

O CVD é usado quando o produto final se destina a ser um diamante sólido. O resultado é um material monolítico com todas as propriedades ópticas, térmicas e físicas de um diamante, adequado para uso em joias ou aplicações industriais de alta tecnologia.

O Objetivo do PVD: Aprimoramento

O PVD é usado para aprimorar a superfície de um componente existente. O objetivo é tornar um objeto mais resistente ao desgaste, arranhões ou corrosão. O objeto subjacente mantém suas propriedades originais, mas sua superfície é significativamente mais durável.

Espessura e Estrutura

Um diamante CVD pode ser cultivado até vários quilates de tamanho, resultando em um cristal tridimensional espesso. Um revestimento PVD é excepcionalmente fino, muitas vezes medido em mícrons (milésimos de milímetro), e se conforma à forma do objeto que cobre.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo determinará qual desses termos é relevante para você.

- Se seu foco principal é adquirir uma pedra preciosa cultivada em laboratório: Você está procurando um diamante CVD. O termo PVD não é relevante para sua busca por um diamante.

- Se seu foco principal é melhorar a durabilidade de uma ferramenta ou componente: Você está buscando um processo PVD que aplique um revestimento de Carbono Semelhante ao Diamante (DLC).

- Se seu foco principal é a clareza técnica: Lembre-se que CVD cultiva um cristal de diamante puro, enquanto PVD aplica uma película fina, semelhante a diamante.

Compreender essa diferença fundamental entre criação e revestimento permite que você identifique corretamente a tecnologia que atende à sua necessidade específica.

Tabela de Resumo:

| Característica | Diamante CVD | Revestimento PVD (DLC) |

|---|---|---|

| Processo | Crescimento químico a partir de um cristal semente | Deposição física de vapor sobre uma superfície |

| Resultado | Um cristal de diamante sólido e puro | Uma película fina, dura e semelhante a diamante |

| Objetivo Principal | Criar um diamante (para joias/tecnologia) | Melhorar a durabilidade de um objeto existente |

| Estrutura | Cristal 3D espesso | Revestimento fino e conformável (espessura em mícrons) |

Precisa de Equipamento de Precisão para Seus Processos de Laboratório?

Se você está desenvolvendo materiais avançados com CVD ou aprimorando a durabilidade de componentes com revestimentos PVD, o equipamento certo é fundamental para o sucesso. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, fornecendo as ferramentas confiáveis que você precisa para processos de deposição precisos.

Deixe nossos especialistas ajudá-lo a selecionar a solução ideal para sua aplicação específica. Entre em contato com nossa equipe hoje mesmo para discutir suas necessidades e descobrir como a KINTEK pode apoiar a inovação e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno Tubular de Laboratório Vertical de Quartzo

As pessoas também perguntam

- Quais são as desvantagens dos nanotubos? Os 4 principais obstáculos que limitam seu uso no mundo real

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Todos os diamantes cultivados em laboratório são CVD? Compreendendo os Dois Métodos Principais