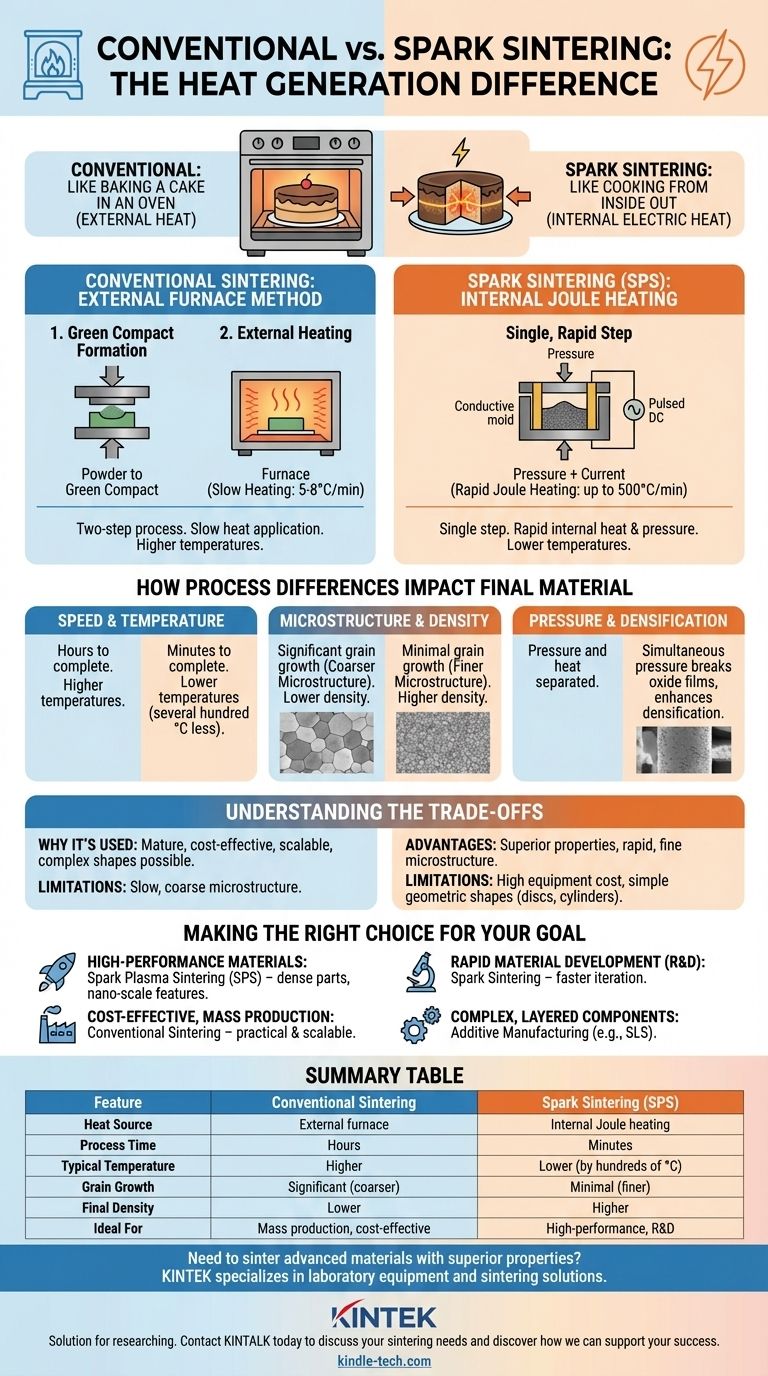

Em sua essência, a diferença entre a sinterização convencional e a sinterização por faísca reside em como o calor é gerado e aplicado. A sinterização convencional é um processo de duas etapas que aquece uma peça pré-compactada externamente em um forno. Em contraste, a sinterização por faísca — mais notavelmente a Sinterização por Plasma de Faísca (SPS) — é uma única e rápida etapa onde uma corrente elétrica de alta potência passa diretamente através do material em pó e seu molde, gerando calor interno intenso enquanto simultaneamente aplica pressão.

A distinção fundamental é simples: a sinterização convencional é como assar um bolo em um forno, enquanto a sinterização por faísca é como cozinhá-lo de dentro para fora com eletricidade em questão de minutos. Este mecanismo de aquecimento interno é o que permite que a sinterização por faísca seja dramaticamente mais rápida, opere em temperaturas mais baixas e produza materiais mais densos com microestruturas superiores.

A Diferença Fundamental: Geração e Aplicação de Calor

O método usado para fornecer energia térmica é o principal impulsionador de todas as outras diferenças entre esses dois processos, desde a velocidade e eficiência até as propriedades finais do material.

Sinterização Convencional: O Método do Forno Externo

A sinterização convencional é um processo bem estabelecido de duas etapas. Primeiro, o pó é compactado em uma forma desejada usando uma prensa hidráulica, criando uma peça frágil conhecida como "compacto verde".

Este compacto verde é então colocado em um forno de alta temperatura. O calor é aplicado externamente, penetrando lentamente na peça para ligar as partículas de pó. As taxas de aquecimento são tipicamente muito lentas, em torno de 5 a 8°C por minuto.

Sinterização por Faísca: Aquecimento Joule Interno

A sinterização por faísca é uma técnica mais avançada que combina etapas. O pó é carregado diretamente em um molde de grafite condutor, que é então colocado na câmara SPS.

A pressão é aplicada, e uma corrente elétrica pulsada de corrente contínua (DC) é passada por todo o conjunto. Esta corrente gera calor imediato e uniforme internamente via aquecimento Joule. Isso permite taxas de aquecimento extremamente rápidas, frequentemente de até 500°C por minuto. Os punções que aplicam pressão também servem como eletrodos que fornecem a corrente.

Como as Diferenças de Processo Impactam o Material Final

A diferença radical no mecanismo de aquecimento se traduz diretamente em diferenças significativas no tempo de processamento, temperatura necessária e na qualidade final da peça sinterizada.

Velocidade e Temperatura

O aquecimento lento e externo da sinterização convencional significa que os ciclos podem levar muitas horas para serem concluídos. Temperaturas mais altas são necessárias para garantir que o calor penetre totalmente na peça e atinja a densificação.

A sinterização por faísca, em contraste, é incrivelmente rápida, muitas vezes completando um ciclo completo em minutos. Como o calor é gerado internamente e a pressão é aplicada simultaneamente, a densificação ocorre em temperaturas gerais muito mais baixas — frequentemente várias centenas de graus Celsius abaixo dos métodos convencionais.

Microestrutura e Densidade

Na ciência dos materiais, tamanhos de grão menores geralmente levam a melhores propriedades mecânicas. A longa exposição a altas temperaturas na sinterização convencional pode causar crescimento de grão, resultando em uma microestrutura mais grosseira.

A velocidade da sinterização por faísca é sua maior vantagem aqui. Ao manter o material em alta temperatura por um tempo muito curto, ela previne o crescimento significativo de grão. Isso resulta em um produto final mais homogêneo, com uma microestrutura muito mais fina e que atinge maior densidade.

Pressão e Densificação

Na sinterização convencional, pressão e calor são separados. Na sinterização por faísca, eles são aplicados simultaneamente.

Essa pressão simultânea ajuda a quebrar quaisquer filmes de óxido nas superfícies das partículas de pó. Combinado com a corrente elétrica, isso "limpa" as partículas, criando melhores pontos de contato e aumentando dramaticamente a taxa de densificação.

Compreendendo as Trocas

Embora a sinterização por faísca ofereça vantagens significativas de desempenho, ela não é um substituto universal para os métodos convencionais. Cada um tem seu lugar.

Por Que a Sinterização Convencional Ainda É Usada

A sinterização convencional é uma tecnologia madura e econômica. O equipamento é menos especializado, e o processo é frequentemente mais facilmente escalável para a produção em massa de peças, especialmente aquelas com geometrias mais complexas que não podem ser facilmente colocadas em um molde simples de grafite.

As Limitações da Sinterização por Faísca

As principais limitações da sinterização por faísca são o custo do equipamento e as restrições geométricas. As máquinas SPS são altamente especializadas e caras. Além disso, o processo é tipicamente limitado a formas simples como discos e cilindros que podem ser prensados em um molde condutor de grafite.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método de sinterização apropriado requer uma compreensão clara do seu objetivo final, equilibrando os requisitos de desempenho do material com as restrições de produção.

- Se o seu foco principal são materiais de alto desempenho com microestruturas finas: A sinterização por plasma de faísca é a escolha superior por sua capacidade de produzir peças altamente densas, preservando características em nanoescala.

- Se o seu foco principal é o rápido desenvolvimento e pesquisa de materiais: A incrível velocidade da sinterização por faísca permite uma iteração mais rápida, tornando-a uma ferramenta ideal para P&D e descoberta de materiais.

- Se o seu foco principal é a produção em larga escala e econômica de peças padrão: A sinterização convencional continua sendo a solução mais prática e escalável para muitas aplicações industriais.

- Se o seu foco principal é criar componentes complexos e em camadas: Nenhum dos métodos é ideal; você deve investigar técnicas de fabricação aditiva como a Sinterização Seletiva a Laser (SLS).

Em última análise, sua escolha é uma decisão estratégica entre a velocidade e a superioridade material da sinterização por faísca e a escalabilidade e economia dos métodos convencionais.

Tabela Resumo:

| Característica | Sinterização Convencional | Sinterização por Faísca (SPS) |

|---|---|---|

| Fonte de Calor | Forno externo | Aquecimento Joule interno (corrente elétrica) |

| Tempo de Processo | Horas | Minutos |

| Temperatura Típica | Mais alta | Mais baixa (em centenas de °C) |

| Crescimento de Grão | Significativo (microestrutura mais grosseira) | Mínimo (microestrutura mais fina) |

| Densidade Final | Mais baixa | Mais alta |

| Ideal Para | Produção em massa econômica | Materiais de alto desempenho e P&D |

Precisa sinterizar materiais avançados com propriedades superiores?

Escolher o método de sinterização correto é fundamental para alcançar a densidade, microestrutura e desempenho que você exige para sua pesquisa ou produção. A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções de sinterização, para atender aos seus desafios específicos na ciência dos materiais.

Nossos especialistas podem ajudá-lo a selecionar o processo e o equipamento ideais para aprimorar as capacidades do seu laboratório. Entre em contato com a KINTALK hoje para discutir suas necessidades de sinterização e descobrir como podemos apoiar seu sucesso.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais