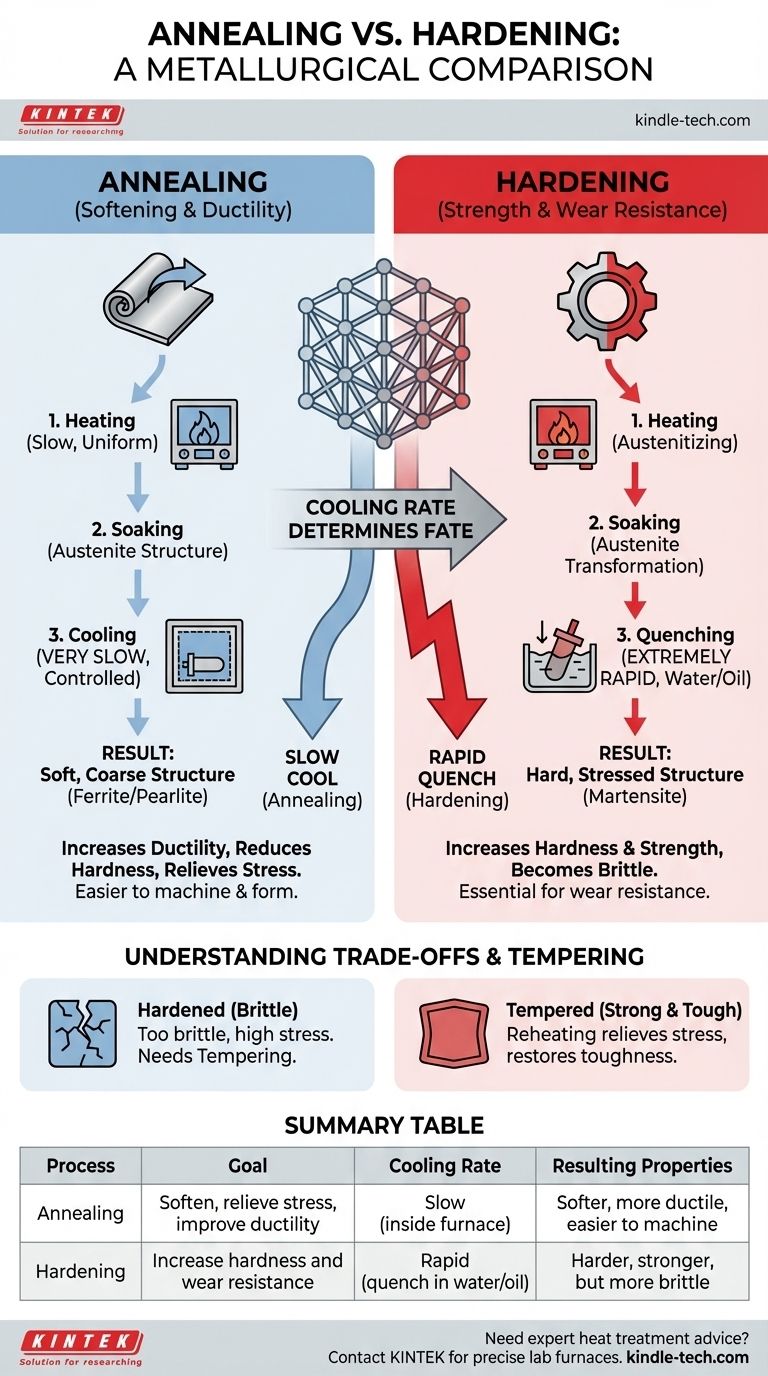

Em sua essência, o recozimento e a têmpera são processos metalúrgicos opostos. O recozimento torna um metal mais macio, mais dúctil e mais fácil de trabalhar, aquecendo-o e depois resfriando-o muito lentamente. A têmpera alcança o oposto; torna um metal significativamente mais duro e mais forte, mas também mais quebradiço, aquecendo-o e depois resfriando-o extremamente rápido.

A diferença fundamental reside na taxa de resfriamento após o aquecimento. O recozimento utiliza um resfriamento lento e controlado para alcançar uma estrutura interna macia e estável, enquanto a têmpera utiliza um resfriamento rápido (têmpera) para fixar uma estrutura dura e altamente tensionada.

O Objetivo do Recozimento: Amaciar e Aliviar Tensões

O recozimento é um processo preparatório ou corretivo. Seu propósito é devolver um metal a um estado trabalhável, tornando as etapas de fabricação subsequentes mais fáceis e previsíveis.

O que é Recozimento?

Recozimento é um processo de tratamento térmico que altera as propriedades físicas e, às vezes, químicas de um material para aumentar sua ductilidade e reduzir sua dureza.

Isso torna o material mais fácil de usinar, conformar ou estampar sem fraturar. Também serve para aliviar tensões internas que podem ter se acumulado em processos anteriores, como soldagem ou trabalho a frio.

O Processo de Recozimento

O processo envolve três etapas principais:

- Aquecimento: O metal é aquecido lenta e uniformemente a uma temperatura específica, geralmente acima de sua temperatura crítica superior (Ac3).

- Manutenção (Soaking): É mantido nessa temperatura por um tempo determinado para garantir que toda a peça atinja uma estrutura estável e uniforme chamada austenita.

- Resfriamento: Em seguida, é resfriado a uma taxa muito lenta e controlada, muitas vezes simplesmente desligando o forno e deixando a peça esfriar dentro dele ao longo de muitas horas.

As Propriedades Resultantes

Este resfriamento lento permite que a estrutura cristalina interna do metal se reorganize em um estado macio e grosseiro (como ferrita e perlita). Os resultados principais são o aumento significativo da ductilidade, a redução da dureza e a melhoria da tenacidade.

O Objetivo da Têmpera: Aumentar a Resistência e a Resistência ao Desgaste

A têmpera é um processo de acabamento. Seu propósito é conferir as propriedades mecânicas finais desejadas, como alta resistência e resistência ao desgaste, a uma peça acabada ou quase acabada.

O que é Têmpera?

Têmpera é um processo usado quase exclusivamente em aços com teor médio a alto de carbono e certos aços ligados para aumentar drasticamente sua dureza e resistência à tração.

Isso é essencial para componentes que precisam resistir à abrasão, corte ou deformação sob carga, como engrenagens, ferramentas de corte e rolamentos.

O Processo de Têmpera

As duas primeiras etapas são semelhantes ao recozimento, mas a etapa final é drasticamente diferente:

- Aquecimento: O aço é aquecido até sua temperatura de austenitização.

- Manutenção (Soaking): É mantido nessa temperatura para garantir uma transformação completa em austenita.

- Têmpera (Quenching): É então resfriado extremamente rápido ao ser mergulhado em um meio como água, óleo ou salmoura.

As Propriedades Resultantes

Este resfriamento rápido não dá tempo para a estrutura cristalina se reorganizar. Em vez disso, ela fica presa em uma estrutura distorcida, semelhante a agulhas e altamente tensionada, chamada martensita. O resultado é um material com dureza e resistência extremamente altas, mas com ductilidade muito baixa, tornando-o quebradiço.

Entendendo as Compensações (Trade-offs)

Nenhum processo é uma solução completa por si só. Eles são ferramentas usadas para manipular as propriedades de um material, e cada um traz compromissos inerentes.

O Problema da Fragilidade da Têmpera

Uma peça que foi apenas temperada é frequentemente muito quebradiça para qualquer aplicação prática. As imensas tensões internas criadas pelo resfriamento rápido podem fazer com que ela rache ou se estilhace sob impacto ou até mesmo espontaneamente.

A Necessidade de Revenimento

Devido a essa fragilidade, as peças temperadas são quase sempre submetidas a um tratamento térmico secundário chamado revenimento (tempering). Isso envolve reaquecer a peça a uma temperatura muito mais baixa para aliviar as tensões do resfriamento rápido e restaurar alguma tenacidade, embora com um pequeno sacrifício na dureza máxima.

A Limitação de Resistência do Recozimento

Uma peça recozida está em seu estado mais macio e trabalhável. Embora seja perfeita para a fabricação, ela carece da resistência e da resistência ao desgaste exigidas para aplicações de alto desempenho. É um meio para um fim, não tipicamente o estado final para um componente que suporta carga.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha entre esses processos depende inteiramente do que você precisa alcançar com o material em uma etapa específica da produção.

- Se seu foco principal for usinabilidade ou conformabilidade: O recozimento é a escolha correta para preparar o material para as etapas de fabricação subsequentes.

- Se seu foco principal for resistência final e resistência ao desgaste: A têmpera, seguida de revenimento, é necessária para alcançar o desempenho desejado da peça acabada.

- Se seu foco principal for simplesmente remover tensões de soldagem ou conformação: Um tipo específico de recozimento, conhecido como recozimento para alívio de tensões, é o processo apropriado.

Em última análise, entender a relação direta entre a taxa de resfriamento, a estrutura interna e as propriedades finais é a chave para dominar o tratamento térmico.

Tabela Resumo:

| Processo | Objetivo | Taxa de Resfriamento | Propriedades Resultantes |

|---|---|---|---|

| Recozimento | Amaciar, aliviar tensões, melhorar a ductilidade | Lenta (dentro do forno) | Mais macio, mais dúctil, mais fácil de usinar |

| Têmpera | Aumentar a dureza e a resistência ao desgaste | Rápida (têmpera em água/óleo) | Mais duro, mais forte, mas mais quebradiço |

Precisa de aconselhamento especializado sobre tratamento térmico para seu laboratório ou processo de produção? A KINTEK é especializada em equipamentos de laboratório precisos, incluindo fornos para recozimento e têmpera, necessários para atingir seus objetivos de propriedades do material. Nossa equipe pode ajudá-lo a selecionar as ferramentas certas para seus metais e aplicações específicas. Entre em contato com nossos especialistas hoje mesmo para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- Quais materiais são usados em um forno a vácuo? Selecionando a Zona Quente Certa para o Seu Processo

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Como aspirar um forno? Um Guia Passo a Passo para Manutenção DIY Segura