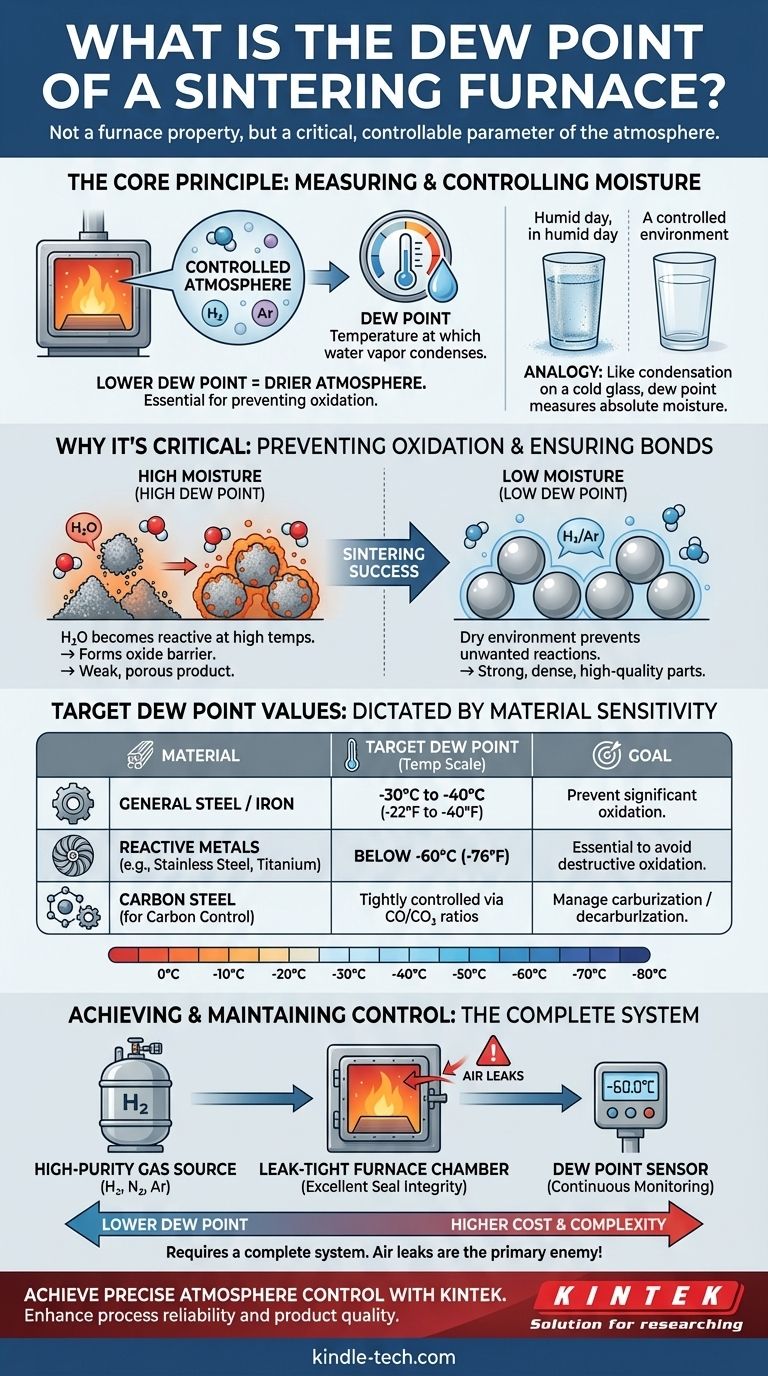

No contexto da sinterização, o ponto de orvalho não é uma propriedade fixa do forno em si, mas sim um parâmetro crítico e controlável da atmosfera dentro dele. Ele representa a temperatura na qual o vapor de água presente na atmosfera do forno se condensaria em água líquida. Portanto, o ponto de orvalho alvo é definido com base no material específico que está sendo processado, sendo que pontos de orvalho mais baixos indicam uma atmosfera mais seca e controlada, essencial para prevenir a oxidação em altas temperaturas.

O princípio central a ser compreendido é que o ponto de orvalho é a principal métrica para medir e controlar a umidade na atmosfera do forno. Um ponto de orvalho baixo é crucial porque significa um ambiente seco que previne reações químicas indesejadas, como a oxidação, que podem comprometer a integridade estrutural das peças sinterizadas.

Por que o Ponto de Orvalho é Crítico na Sinterização

A sinterização não é apenas um processo térmico; é um processo termoquímico. A atmosfera que envolve as peças é tão importante quanto a temperatura, e a umidade é um dos contaminantes mais prejudiciais.

O Papel do Controle de Atmosfera

O objetivo de uma atmosfera controlada é criar um ambiente químico específico. Esse ambiente deve prevenir a oxidação dos pós metálicos e, em alguns casos, reduzir ativamente quaisquer óxidos superficiais que já estejam presentes.

Gases como hidrogênio seco (H₂), amônia dissociada (H₂-N₂) ou gases inertes como argônio (Ar) são utilizados. A pureza desses gases é fundamental.

Como a Umidade Causa Oxidação

Nas temperaturas extremas encontradas em um forno de sinterização, o vapor de água (H₂O) torna-se altamente reativo. Ele doa prontamente seu átomo de oxigênio para as peças metálicas que você está tentando fundir.

Isso forma óxidos metálicos na superfície das partículas do pó. Essas camadas de óxido atuam como uma barreira, impedindo que as partículas se liguem e se adensam adequadamente, resultando em um produto final fraco e poroso.

Definindo o Ponto de Orvalho no Contexto do Forno

Pense em um copo frio em um dia úmido—a água se condensa do lado de fora. A temperatura desse copo está no ponto de orvalho do ar circundante ou abaixo dele.

Em um forno, o ponto de orvalho é uma medida direta do teor absoluto de umidade no gás de processo. Um ponto de orvalho de -40°C significa que o gás está tão seco que você teria que resfriá-lo a -40°C antes que qualquer água se condensasse. Um ponto de orvalho mais baixo sempre significa menos vapor de água.

Valores Alvo de Ponto de Orvalho para Diferentes Processos

O ponto de orvalho necessário é ditado inteiramente pela sensibilidade do material ao oxigênio. Não existe um valor "correto" único; depende dos requisitos metalúrgicos.

Para Metalurgia do Pó Geral (ex: Aço)

Para componentes comuns à base de ferro e aço, uma atmosfera relativamente seca é suficiente. Prevenir a oxidação significativa é o objetivo principal.

Um ponto de orvalho alvo típico para a sinterização de aço está na faixa de -30°C a -40°C (-22°F a -40°F).

Para Metais Reativos e de Alta Afinidade

Materiais como aço inoxidável, titânio, alumínio e certas ligas especiais têm uma afinidade muito alta por oxigênio. Mesmo vestígios de umidade podem causar oxidação destrutiva em temperaturas de sinterização.

Para esses materiais, uma atmosfera extremamente seca é inegociável. Os pontos de orvalho alvo são frequentemente abaixo de -60°C (-76°F), o que requer gases de alta pureza e um forno com integridade excepcional, muitas vezes um forno a vácuo que é reabastecido com gás purificado.

Para Controlar o Potencial de Carbono

Em aplicações mais avançadas, como a sinterização de aços carbono, o ponto de orvalho é monitorado em conjunto com as razões de CO/CO₂. Esse equilíbrio determina o "potencial de carbono" da atmosfera—se ela adicionará carbono (carburizará) ou removerá carbono (decarburizará) das peças de aço. O controle preciso do ponto de orvalho é essencial para atingir a dureza final do material.

Entendendo as Compensações e Desafios

Atingir e manter um ponto de orvalho baixo é um desafio técnico significativo que impacta diretamente o projeto, o custo e a operação do forno.

Atingindo e Medindo Baixos Pontos de Orvalho

Um ponto de orvalho baixo não é alcançado apenas pelo forno. Requer um sistema completo, incluindo uma fonte de gás de processo de alta pureza, linhas de fornecimento de gás estanques e uma câmara de forno com excelente integridade de vedação.

Sensores de ponto de orvalho especializados (higrômetros) devem ser instalados para monitorar continuamente a atmosfera e garantir que o processo permaneça dentro das especificações.

Custo vs. Pureza

Quanto mais seco o gás, mais caro é comprá-lo ou gerá-lo no local. Da mesma forma, fornos construídos para serem "estanques" e capazes de manter um vácuo elevado, conforme observado em suas características de projeto, são significativamente mais caros. O custo para atingir um ponto de orvalho de -60°C é substancialmente maior do que o de -30°C.

O Perigo de Vazamentos de Ar

O principal inimigo de um ponto de orvalho baixo é um vazamento de ar. Uma pequena falha em uma vedação da porta, uma conexão ou uma solda pode permitir que o ar ambiente, carregado de umidade, seja puxado para dentro do forno. Isso pode elevar instantaneamente o ponto de orvalho, potencialmente arruinando um lote inteiro de peças caras. É por isso que a qualidade de construção do forno e a manutenção regular são tão críticas.

Fazendo a Escolha Certa para o Seu Objetivo

Seu ponto de orvalho alvo é uma função direta de seu material e requisitos de qualidade.

- Se seu foco principal for a sinterização de aços ou peças de ferro comuns: Um forno bem mantido que utiliza uma atmosfera seca padrão com um ponto de orvalho em torno de -40°C é tipicamente suficiente.

- Se seu foco principal for a sinterização de materiais sensíveis ao oxigênio, como aço inoxidável ou titânio: Você deve investir em um sistema de forno de alta integridade ou a vácuo capaz de manter um ponto de orvalho abaixo de -60°C.

- Se seu foco principal for garantir a consistência do processo e o controle de qualidade: O monitoramento contínuo e em tempo real do ponto de orvalho do forno é mais importante do que qualquer valor alvo único, pois permite detectar problemas como vazamentos imediatamente.

Em última análise, controlar o ponto de orvalho é fundamental para controlar a química do seu processo de sinterização e garantir um resultado bem-sucedido.

Tabela Resumo:

| Tipo de Material | Ponto de Orvalho Alvo Típico | Consideração Principal |

|---|---|---|

| Aço/Ferro Geral | -30°C a -40°C (-22°F a -40°F) | Previne oxidação significativa |

| Metais Reativos (Aço Inoxidável, Titânio) | Abaixo de -60°C (-76°F) | Essencial para evitar oxidação destrutiva |

| Aço Carbono (para Controle de Carbono) | Estritamente controlado com base nas razões de CO/CO₂ | Gerencia a carburização/decarburização |

Alcance Controle Preciso da Atmosfera com a KINTEK

Controlar o ponto de orvalho em seu forno de sinterização não é apenas um detalhe técnico—é a diferença entre um produto de alta qualidade e estruturalmente sólido e um lote de peças com falha. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções robustas para manter as atmosferas secas e controladas essenciais para o sucesso da sinterização.

Nossa experiência garante que seu laboratório possa:

- Prevenir a Oxidação: Manter pontos de orvalho ultrabaixos para proteger materiais sensíveis ao oxigênio.

- Garantir a Consistência do Processo: Implementar monitoramento em tempo real para detecção imediata de vazamentos e controle de qualidade.

- Otimizar para Seus Materiais: De aços comuns a ligas reativas, obtenha a atmosfera correta para suas necessidades específicas.

Não deixe a umidade comprometer seus resultados. Entre em contato com a KINTEK hoje para discutir como nossas soluções para fornos de sinterização podem aumentar a confiabilidade do seu processo e a qualidade do produto.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como funciona uma máquina de pulverização catódica? Alcance Precisão em Nível Atômico para Seus Revestimentos

- Qual é o ponto de ebulição do THC sob vácuo? Um Guia para Destilação Segura

- Qual é o propósito de usar tubos de vidro selados a vácuo para a sinterização de Thio-LISICON? Otimizar a Pureza do Eletrólito Sólido

- Quais são as etapas da sinterização? Um guia para dominar o processo de pó para peça

- Quais são os três fatores mais importantes no tratamento térmico de materiais? Domine Temperatura, Tempo e Resfriamento para Propriedades Superiores