Em suma, a taxa de deposição para Deposição Química de Vapor Metalorgânico (MOCVD) não é um número único, mas um parâmetro altamente ajustável. Embora as taxas típicas para aplicações industriais como a fabricação de LEDs possam variar de 1 a 10 micrômetros (μm) por hora, as taxas para pesquisa ou estruturas atomicamente precisas podem ser deliberadamente reduzidas para apenas alguns nanômetros por hora. A taxa específica é um resultado direto das condições de processo que você escolhe.

O desafio central do MOCVD não é simplesmente alcançar uma alta taxa de deposição, mas sim compreender e controlar o equilíbrio entre dois processos físicos concorrentes: o transporte de massa de gases precursores para o wafer e a cinética de reação superficial que governa como os átomos se incorporam no cristal. Dominar esse equilíbrio é a chave para otimizar a velocidade, a qualidade ou o custo.

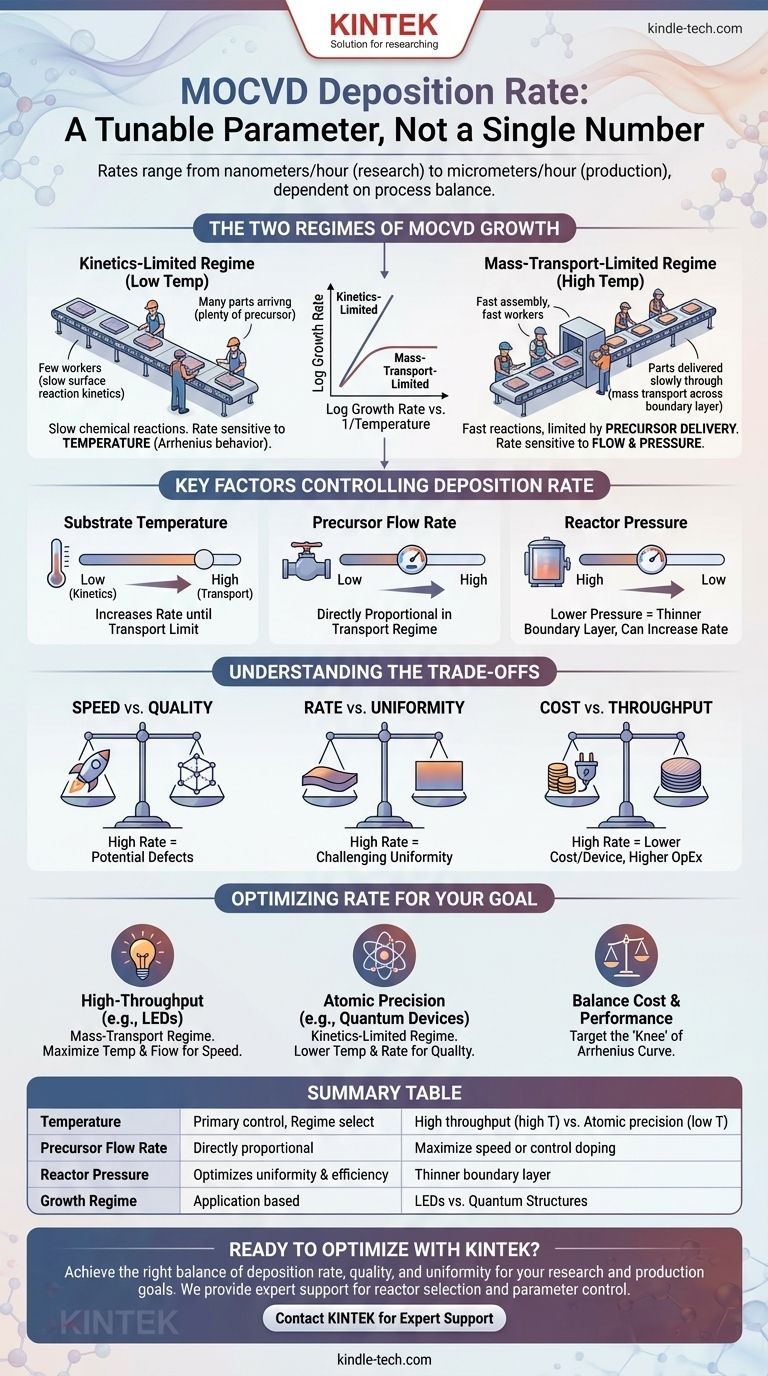

Os Dois Regimes de Crescimento MOCVD

A taxa de deposição em um reator MOCVD é fundamentalmente governada por uma "etapa limitante da taxa"—a parte mais lenta do processo geral. Isso cria dois regimes operacionais distintos, determinados principalmente pela temperatura do substrato.

O Regime Limitado por Transporte de Massa

Em temperaturas mais altas, as reações químicas na superfície do substrato são extremamente rápidas. O crescimento é, portanto, limitado pela rapidez com que as moléculas de gás precursor podem ser transportadas do fluxo principal de gás, através de uma camada limite estagnada, para a superfície do wafer.

Pense nisso como uma linha de montagem onde os trabalhadores são incrivelmente rápidos. A velocidade geral de produção é limitada apenas pela rapidez com que você pode entregar peças a eles. Neste regime, a taxa de crescimento é relativamente insensível a pequenas mudanças de temperatura, mas altamente dependente das taxas de fluxo de precursor e da pressão do reator.

O Regime Limitado por Cinética de Reação

Em temperaturas mais baixas, o oposto é verdadeiro. Há muitas moléculas precursoras disponíveis na superfície, mas as reações químicas necessárias para decompô-las e incorporar átomos na rede cristalina são lentas.

Esta é uma linha de montagem com um excedente de peças, mas os próprios trabalhadores são lentos. A velocidade de produção é determinada pela sua eficiência pessoal. Neste regime, a taxa de crescimento é extremamente sensível à temperatura, seguindo uma relação exponencial previsível (comportamento de Arrhenius), mas menos sensível à taxa de fluxo do precursor.

Visualizando os Regimes

Essa relação é frequentemente visualizada em um gráfico clássico de Arrhenius, que mostra o logaritmo da taxa de crescimento versus o inverso da temperatura (1/T). O gráfico revela um "platô" plano em altas temperaturas (limitado por transporte de massa) e um declínio linear íngreme em baixas temperaturas (limitado por cinética). A maioria dos processos industriais opera no regime limitado por transporte de massa para estabilidade e alta produtividade.

Fatores Chave que Controlam a Taxa de Deposição

Para controlar a taxa de deposição, um engenheiro ou cientista manipula alguns parâmetros críticos.

Temperatura do Substrato

A temperatura é a principal alavanca para selecionar seu regime de crescimento. O aumento da temperatura empurra o processo de limitado por cinética para limitado por transporte de massa, geralmente aumentando a taxa de deposição até que o limite de transporte seja atingido.

Taxa de Fluxo do Precursor

A concentração dos precursores metalorgânicos no gás carreador é um botão de controle direto. No regime limitado por transporte de massa, dobrar a taxa de fluxo do precursor dobrará aproximadamente a taxa de deposição, assumindo que o reator possa manter dinâmicas de fluxo estáveis.

Pressão do Reator

A pressão total dentro da câmara de reação afeta a velocidade do fluxo de gás e a espessura da camada limite acima do wafer. A redução da pressão pode afinar essa camada limite, melhorando a eficiência do transporte de massa e, assim, aumentando a taxa de deposição.

Fluxo e Tipo de Gás Carreador

O gás carreador inerte (tipicamente hidrogênio ou nitrogênio) que transporta os precursores também desempenha um papel. Fluxos totais de gás mais altos podem reduzir o tempo de residência dos precursores no reator e alterar a camada limite, influenciando sutilmente a taxa de crescimento final e a uniformidade.

Compreendendo as Compensações

Simplesmente maximizar a taxa de deposição raramente é o objetivo final. A busca pela velocidade vem com compensações críticas que impactam a qualidade e o custo do dispositivo final.

Velocidade vs. Qualidade

Esta é a compensação mais fundamental. Altas taxas de deposição podem aumentar a probabilidade de incorporar defeitos na rede cristalina, levando a uma menor qualidade do material. Para aplicações que exigem interfaces atomicamente lisas e baixa densidade de defeitos, como poços quânticos ou transistores de alta mobilidade eletrônica (HEMTs), um crescimento mais lento e controlado no regime limitado por cinética é essencial.

Taxa vs. Uniformidade

Alcançar uma alta taxa de crescimento que seja perfeitamente uniforme em um wafer de grande diâmetro é um grande desafio de engenharia. Altos fluxos de gás podem criar turbulência e gradientes de temperatura, fazendo com que o filme seja mais espesso em algumas áreas e mais fino em outras. Otimizar a geometria do reator e a injeção de gás é crítico para gerenciar isso.

Custo vs. Produtividade

Uma taxa de deposição mais alta se traduz diretamente em maior produtividade de wafer, o que reduz o custo de fabricação por dispositivo. No entanto, isso geralmente requer operar o reator em temperaturas mais altas e usar taxas de fluxo de precursor mais altas, o que aumenta o consumo de precursor (um grande fator de custo) e o uso de energia.

Otimizando a Taxa para Seu Objetivo Específico

A "melhor" taxa de deposição depende inteiramente do seu objetivo. Use estes princípios como um guia para configurar seu processo MOCVD.

- Se seu foco principal é a produção de alto rendimento (por exemplo, LEDs): Opere firmemente no regime limitado por transporte de massa, usando altas temperaturas e maximizando as taxas de fluxo de precursor para o crescimento estável mais rápido.

- Se seu foco principal são camadas atomicamente precisas (por exemplo, heteroestruturas quânticas): Opere no regime limitado por cinética com temperaturas mais baixas e taxas mais lentas para alcançar controle de monocamada e qualidade superior do material.

- Se seu foco principal é equilibrar custo e desempenho: Mire no "joelho" da curva de Arrhenius—o ponto de transição entre os dois regimes—para alcançar uma taxa de crescimento respeitável sem uma penalidade significativa na qualidade do material.

Em última análise, dominar a taxa de deposição MOCVD é sobre escolher conscientemente suas condições operacionais para alcançar um resultado previsível e repetível para seus objetivos específicos de material e dispositivo.

Tabela Resumo:

| Parâmetro | Efeito na Taxa de Deposição | Objetivo Típico |

|---|---|---|

| Temperatura | Controle primário; aumenta a taxa até o limite de transporte de massa | Alta produtividade (alta temp) vs. precisão atômica (baixa temp) |

| Taxa de Fluxo do Precursor | Diretamente proporcional no regime de transporte de massa | Maximizar a velocidade ou controlar a dopagem/estequiometria |

| Pressão do Reator | Pressão mais baixa afina a camada limite, pode aumentar a taxa | Otimizar para uniformidade e eficiência |

| Regime de Crescimento | Limitado por transporte de massa (rápido, estável) vs. Limitado por cinética (lento, preciso) | Escolher com base na aplicação: LEDs vs. estruturas quânticas |

Pronto para Otimizar Seu Processo MOCVD?

Seja você escalando a produção para fabricação de LEDs ou desenvolvendo dispositivos quânticos de próxima geração, alcançar o equilíbrio certo entre taxa de deposição, qualidade do filme e uniformidade é crítico. A KINTEK é especializada em fornecer equipamentos de laboratório e suporte especializado para atender às suas metas específicas de pesquisa e produção de filmes finos.

Nós ajudamos você a:

- Selecionar a configuração de reator certa para o seu regime de crescimento alvo.

- Controlar precisamente os parâmetros do processo como temperatura e fluxo de precursor para resultados reproduzíveis.

- Alcançar qualidade superior do material e uniformidade em escala de wafer.

Vamos discutir seu projeto. Nossa equipe está pronta para ajudá-lo a dominar seu processo MOCVD.

Entre em contato com a KINTEK hoje para falar com um especialista

Guia Visual

Produtos relacionados

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- O que é o processo de deposição química a vapor aprimorada por plasma de micro-ondas? Obtenha Revestimentos de Baixa Temperatura e Alta Qualidade

- Como funciona a Deposição Química em Fase Vapor por Plasma de Micro-ondas (MPCVD)? Seu Guia para o Crescimento de Filmes de Diamante de Alta Pureza

- Qual é a frequência do MPCVD? Um Guia para Escolher 2,45 GHz vs. 915 MHz para Sua Aplicação

- Qual é a função de um sistema PECVD de micro-ondas para nanoespigões de diamante? Síntese de nanoestruturas de precisão em uma etapa

- Como o plasma é usado em filmes de revestimento de diamante? Desvende o Poder do MPCVD para Revestimentos Superiores