A vantagem fundamental do plasma de micro-ondas é a sua capacidade de criar um plasma de alta densidade, livre de contaminação e com eficiência excepcional. Ao contrário de outros métodos, ele usa energia de micro-ondas para ionizar um gás sem eletrodos internos, o que se traduz diretamente em velocidades de processamento mais rápidas, resultados de maior pureza e uma faixa operacional mais ampla para aplicações exigentes.

Embora muitos métodos possam criar plasma, o plasma de micro-ondas se destaca por gerar eficientemente uma alta densidade de espécies reativas sem eletrodos internos. Essa combinação única leva a velocidades de processo mais rápidas e resultados de maior pureza, tornando-o a escolha superior para aplicações de alto desempenho.

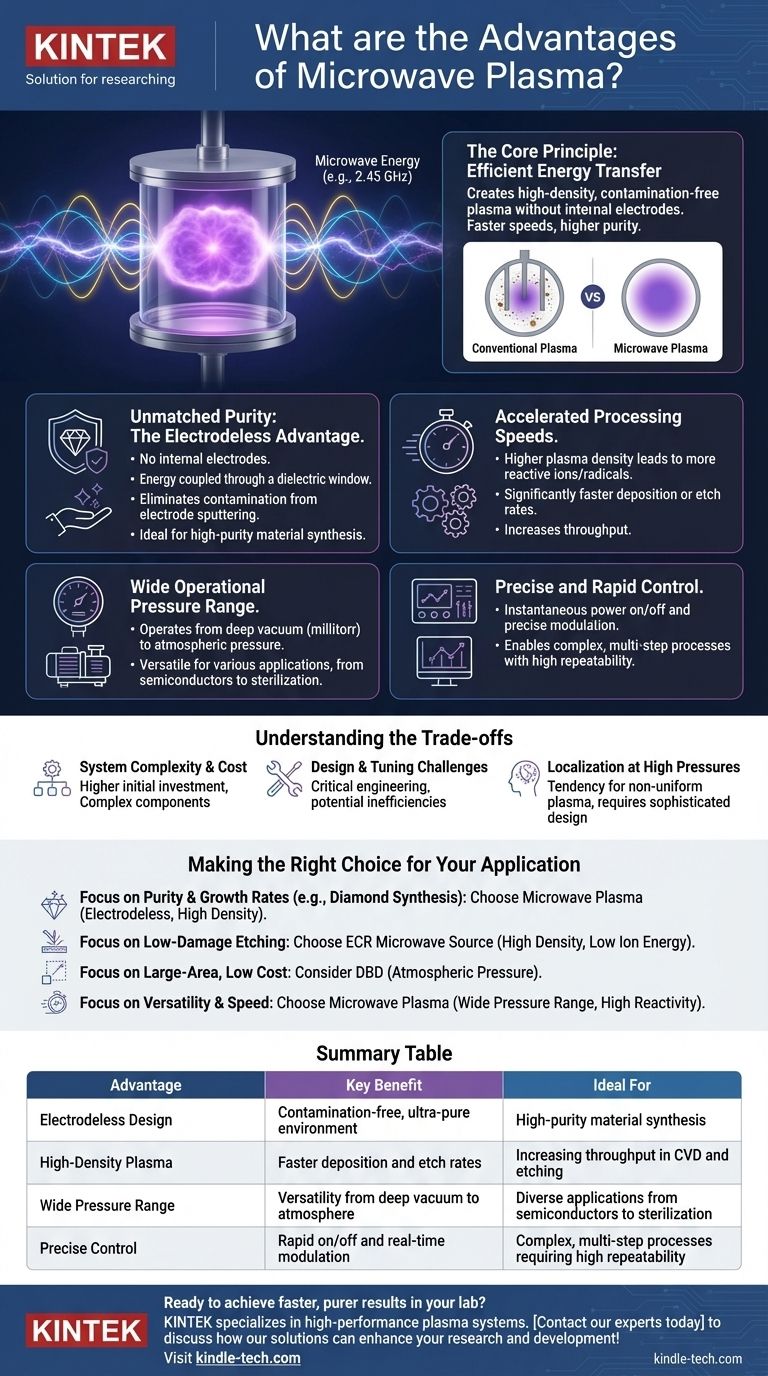

O Princípio Fundamental: Transferência Eficiente de Energia

No cerne dos benefícios do plasma de micro-ondas está a forma como ele transfere energia. Ao usar ondas eletromagnéticas de alta frequência (tipicamente 2,45 GHz), ele pode energizar eficientemente os elétrons dentro de um gás, levando a uma cascata de ionização.

Criação de Plasma de Alta Densidade

As frequências de micro-ondas são unicamente eficazes na aceleração de elétrons em um gás. Essa transferência eficiente de energia cria uma densidade muito maior de elétrons e íons livres (muitas vezes 100 a 1000 vezes mais) em comparação com plasmas convencionais de corrente contínua (CC) ou radiofrequência (RF). Essa alta densidade é a fonte de seus principais benefícios de desempenho.

Geração Volumétrica e Uniforme

Como as micro-ondas podem penetrar todo o volume do gás, elas criam um plasma que não está confinado à área próxima a um eletrodo. Isso resulta em uma descarga de plasma mais uniforme e estável em todo o reator, garantindo um tratamento consistente de qualquer material colocado dentro dele.

Principais Vantagens Operacionais

A física única da geração de plasma de micro-ondas leva a várias vantagens críticas na prática, indo além do simples aquecimento para o processamento avançado de materiais.

Pureza Inigualável: A Vantagem Eletrodeless

Esta é, sem dúvida, a vantagem mais crítica. Os sistemas de plasma de micro-ondas são eletrodeless, o que significa que a energia é acoplada ao gás através de uma janela dielétrica (como quartzo). Não há eletrodos metálicos dentro da câmara que possam ser pulverizados por bombardeio iônico, que é uma fonte comum de contaminação em outros sistemas de plasma. Isso garante um ambiente de processo ultra-puro.

Velocidades de Processamento Aceleradas

Uma maior densidade de plasma significa uma maior concentração de íons e radicais reativos que realizam o trabalho. Para aplicações como deposição química de vapor (CVD) ou gravação, isso resulta diretamente em taxas de deposição ou gravação significativamente mais rápidas, reduzindo o tempo total de processamento e aumentando a produtividade.

Ampla Faixa de Pressão Operacional

O plasma de micro-ondas pode ser sustentado em uma faixa de pressão excepcionalmente ampla, desde vácuo profundo (militorr) até pressão atmosférica. Essa versatilidade permite que seja adaptado para uma vasta gama de tarefas, desde a fabricação de semicondutores de alta pureza em baixa pressão até a esterilização rápida de superfícies em pressão atmosférica.

Controle Preciso e Rápido

As fontes de energia de micro-ondas modernas oferecem um controle requintado sobre o plasma. A energia pode ser ligada e desligada quase instantaneamente e pode ser modulada com precisão. Isso permite o ajuste fino das características do plasma em tempo real, possibilitando processos complexos e multi-etapas com alta repetibilidade.

Compreendendo as Desvantagens

Nenhuma tecnologia está isenta de suas limitações. A objetividade exige reconhecer onde o plasma de micro-ondas pode não ser a melhor opção.

Complexidade e Custo do Sistema

Geradores de plasma de micro-ondas, guias de onda e redes de casamento de impedância são geralmente mais complexos e caros do que sistemas mais simples de CC ou RF de baixa frequência. O investimento inicial de capital é maior.

Desafios de Projeto e Ajuste

Projetar corretamente um reator de plasma de micro-ondas e garantir um acoplamento de energia eficiente (casamento de impedância) é uma tarefa de engenharia não trivial. Um projeto deficiente pode levar a energia refletida, geração ineficiente de plasma e ondas estacionárias que criam não-uniformidades.

Localização em Altas Pressões

Embora o plasma de micro-ondas possa operar em pressão atmosférica, ele tem uma tendência natural a se contrair em uma coluna estreita e filamentar. Alcançar um plasma uniforme de grande área em alta pressão requer projetos de reatores sofisticados, o que pode aumentar a complexidade do sistema.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar plasma de micro-ondas deve ser impulsionada pelo seu objetivo técnico principal.

- Se o seu foco principal é a pureza do material e altas taxas de crescimento (por exemplo, síntese de diamante): A natureza eletrodeless e a alta densidade do plasma tornam o plasma de micro-ondas a escolha definitiva.

- Se o seu foco principal é a gravação de baixo dano de substratos sensíveis: Uma fonte de micro-ondas de Ressonância Cíclotron de Elétrons (ECR) é ideal, pois cria plasma de alta densidade com baixa energia iônica.

- Se o seu foco principal é o tratamento de superfície de grande área com o menor custo possível: Tecnologias mais simples, como descarga de barreira dielétrica (DBD) em pressão atmosférica, podem ser mais econômicas.

- Se o seu foco principal é a versatilidade e velocidade do processo: A ampla faixa de pressão e a alta reatividade do plasma de micro-ondas oferecem uma plataforma poderosa e flexível.

Em última análise, aproveitar o plasma de micro-ondas é uma decisão de priorizar o desempenho – alcançando resultados mais rápidos, puros e controlados em aplicações exigentes.

Tabela Resumo:

| Vantagem | Principal Benefício | Ideal Para |

|---|---|---|

| Design Eletrodeless | Livre de contaminação, ambiente ultra-puro | Síntese de materiais de alta pureza (por exemplo, diamante) |

| Plasma de Alta Densidade | Taxas de deposição e gravação mais rápidas | Aumento da produtividade em CVD e gravação |

| Ampla Faixa de Pressão | Versatilidade de vácuo profundo à atmosfera | Diversas aplicações, de semicondutores a esterilização |

| Controle Preciso | Ligação/desligamento rápido e modulação em tempo real | Processos complexos e multi-etapas que exigem alta repetibilidade |

Pronto para alcançar resultados mais rápidos e puros em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas avançados de plasma. Nossa experiência pode ajudá-lo a aproveitar o poder do plasma de micro-ondas para suas aplicações mais exigentes em síntese de materiais, tratamento de superfície e processamento de semicondutores.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar sua pesquisa e desenvolvimento!

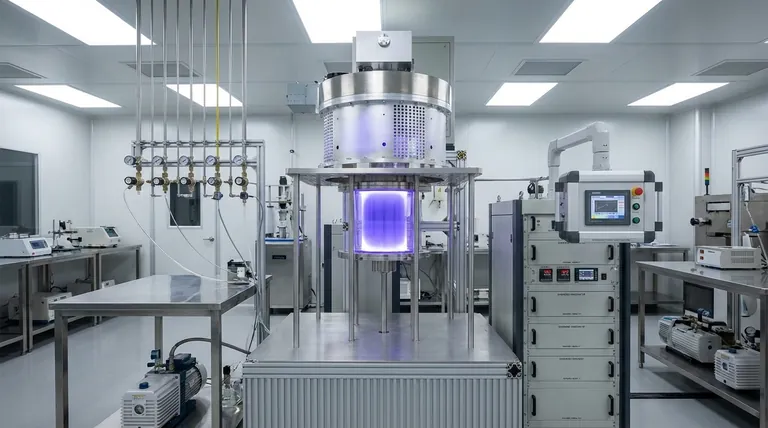

Guia Visual

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

As pessoas também perguntam

- Quais são as vantagens e aplicações da MPCVD? O Padrão Ouro para o Crescimento de Diamante Monocristalino de Alta Pureza

- Os diamantes CVD são bons? Diamantes Reais com Origens Éticas & Melhor Valor

- Qual é o método de crescimento de diamantes por deposição química em fase vapor (CVD)? Domine a Precisão com KINTEK

- Para que é usado o plasma de micro-ondas? Alcance Pureza Inigualável no Processamento de Materiais

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- Qual é a função do sistema de bomba de vácuo durante a MPCVD de alta pressão para filmes de DLC? Otimizar Pureza e Estabilidade

- Como os radicais gerados por plasma de micro-ondas facilitam o crescimento direto do grafeno? Aprimorar substratos não catalíticos

- Como são criados os diamantes cultivados em laboratório? Descubra o Processo de Fabricação HPHT e CVD