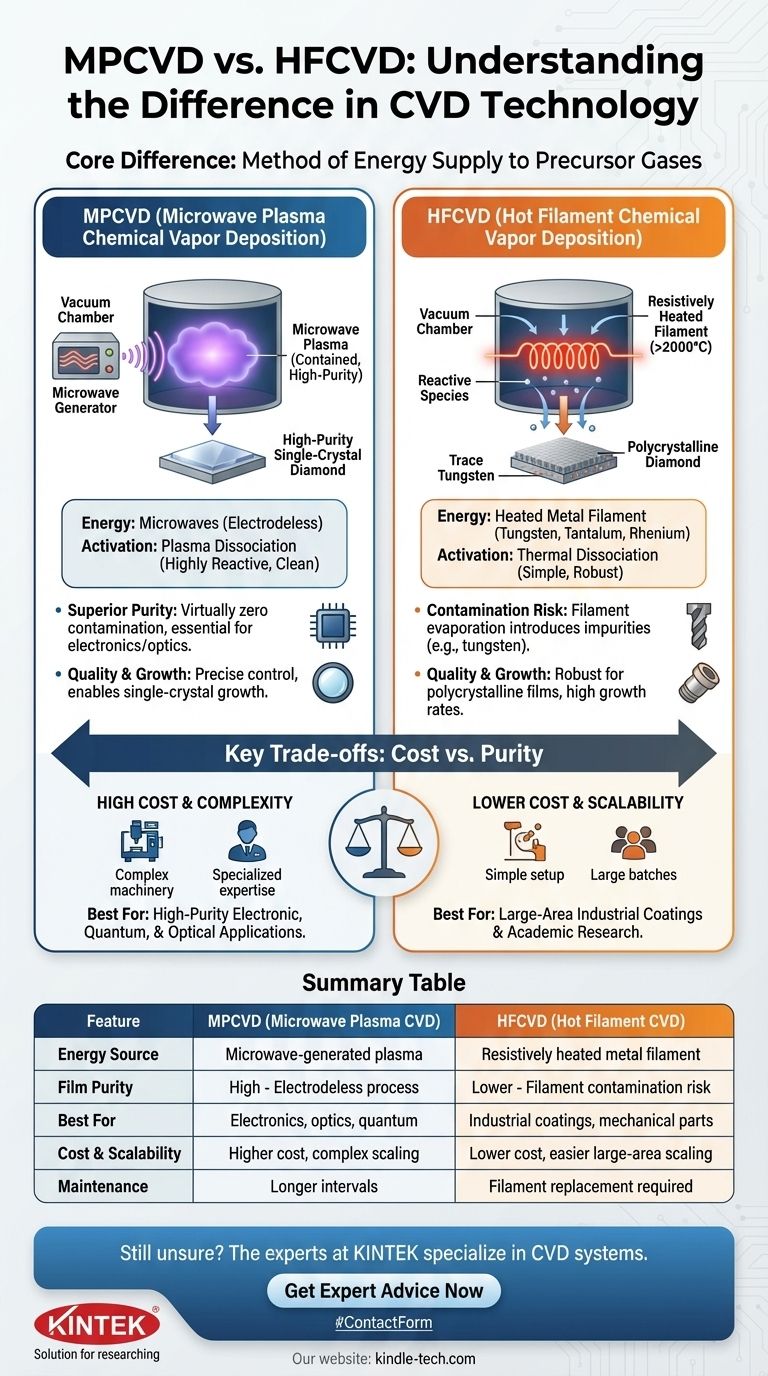

Em sua essência, a diferença entre MPCVD (Microwave Plasma Chemical Vapor Deposition) e HFCVD (Hot Filament Chemical Vapor Deposition) é o método usado para fornecer energia aos gases precursores. O MPCVD usa micro-ondas para gerar um plasma contido e de alta pureza, enquanto o HFCVD usa um fio de metal aquecido por resistência (um filamento) para decompor termicamente os gases. Essa distinção fundamental nas fontes de energia dita a pureza, o custo e a escalabilidade de cada processo.

A decisão central entre MPCVD e HFCVD é uma compensação entre a pureza do filme e o custo operacional. O MPCVD oferece pureza superior essencial para eletrônicos e óptica, enquanto o HFCVD oferece uma solução mais simples, mais escalável e econômica para revestimentos industriais onde uma pequena contaminação é aceitável.

A Diferença Fundamental: Ativando o Gás

Ambos os métodos se enquadram no guarda-chuva da Deposição Química a Vapor (CVD), um processo onde gases reagem para formar um filme sólido em um substrato. A chave é como você "ativa" esses gases para um estado reativo.

MPCVD: O Poder do Plasma de Micro-ondas

Na CVD de Plasma de Micro-ondas, as micro-ondas (tipicamente a 2,45 GHz) são canalizadas para uma câmara de vácuo. Essa energia acende os gases precursores (como metano e hidrogênio para o crescimento de diamante) em um plasma, um estado ionizado da matéria.

Este plasma é um ambiente altamente energético e reativo. Os elétrons e íons energéticos dissociam eficientemente as moléculas de gás, criando as espécies químicas necessárias para o crescimento do filme no substrato. O processo é eletrodeless, o que significa que a energia é acoplada ao gás remotamente, o que é crítico para a pureza.

HFCVD: A Simplicidade da Ativação Térmica

Na CVD de Filamento Quente, um fio de metal refratário — frequentemente feito de tungstênio, tântalo ou rênio — é posicionado a alguns centímetros acima do substrato. Este filamento é aquecido a temperaturas extremas, tipicamente acima de 2000°C.

À medida que os gases precursores fluem sobre este fio intensamente quente, eles são dissociados termicamente. As moléculas se separam devido ao calor, criando as espécies reativas necessárias. Este método depende de energia térmica simples, em vez de física de plasma complexa.

Principais Implicações de Desempenho e Processo

A escolha da fonte de energia tem consequências diretas no produto final e no próprio processo.

Pureza e Contaminação do Filme

Este é o diferenciador mais significativo. O MPCVD é um processo inerentemente mais limpo. Como o plasma é gerado sem contato direto com eletrodos, o risco de contaminação da fonte de energia é praticamente zero. Isso o torna o padrão para materiais de alta pureza, como diamante de grau eletrônico ou de gema.

O HFCVD é propenso à contaminação. O filamento quente inevitavelmente evapora ou pulveriza com o tempo, introduzindo quantidades mínimas do material do filamento (por exemplo, tungstênio) no filme em crescimento. Embora muitas vezes desprezível para aplicações mecânicas, essa contaminação é inaceitável para componentes eletrônicos ou ópticos de alto desempenho.

Taxa de Crescimento e Qualidade

Ambos os métodos podem atingir o crescimento de filmes de alta qualidade. O MPCVD permite um controle preciso sobre a densidade do plasma e a energia dos íons, possibilitando o crescimento de diamante monocristalino de alta qualidade sob condições específicas.

O HFCVD é um método robusto para o crescimento de filmes de diamante policristalino de alta qualidade. As taxas de crescimento são geralmente altas e facilmente controladas ajustando o fluxo de gás e a temperatura do filamento.

Escalabilidade e Uniformidade

O HFCVD é geralmente mais fácil e barato de escalar para deposição em grandes áreas. Pode-se simplesmente projetar arranjos de filamentos maiores para cobrir substratos maiores uniformemente. Isso o torna um método de trabalho para revestir grandes lotes de peças industriais, como ferramentas de corte ou superfícies de desgaste.

A escalabilidade do MPCVD pode ser mais complexa, pois manter um plasma uniforme e estável em uma área muito grande apresenta desafios de engenharia significativos. No entanto, os sistemas modernos alcançam excelente uniformidade em substratos de várias polegadas de diâmetro.

Entendendo as Compensações: Custo vs. Pureza

A escolha entre essas duas tecnologias é um exercício de equilíbrio entre os requisitos de desempenho e a realidade econômica.

O Alto Custo da Pureza (MPCVD)

Os sistemas MPCVD são mais complexos e caros. Eles exigem um gerador de micro-ondas, guias de onda, sistemas de casamento de impedância e uma câmara de reator cuidadosamente projetada. A experiência operacional necessária também é maior. Esse custo é justificado quando a mais alta pureza absoluta é inegociável.

O Risco de Contaminação da Simplicidade (HFCVD)

Os sistemas HFCVD são mecanicamente simples, significativamente mais baratos de construir e mais fáceis de operar e manter. Essa acessibilidade os torna muito populares em laboratórios de pesquisa universitários e para aplicações industriais onde a principal preocupação são as propriedades mecânicas (como dureza) em vez das propriedades eletrônicas. A compensação é a contaminação aceita de baixo nível.

Complexidade e Manutenção do Sistema

Os filamentos em um sistema HFCVD são uma peça consumível. Eles se degradam com o tempo, especialmente na presença de certos gases, e exigem substituição periódica. Os sistemas MPCVD, por não possuírem esse componente consumível na câmara, geralmente oferecem intervalos de manutenção mais longos relacionados ao processo central.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos requisitos específicos de seu produto final.

- Se seu foco principal são aplicações eletrônicas, quânticas ou ópticas de alta pureza: O MPCVD é a única escolha viável devido ao seu processo inerentemente limpo e sem eletrodos.

- Se seu foco principal são revestimentos industriais de grande área (por exemplo, ferramentas, peças de desgaste): O HFCVD oferece um equilíbrio superior de desempenho, escalabilidade e custo-benefício.

- Se você está em pesquisa acadêmica com um orçamento limitado: O HFCVD oferece um ponto de entrada mais acessível e simples para estudar o crescimento fundamental de filmes e as propriedades dos materiais.

Em última análise, você está escolhendo a ferramenta certa para o trabalho, combinando as características do processo com as metas de desempenho do seu material.

Tabela Resumo:

| Característica | MPCVD (CVD de Plasma de Micro-ondas) | HFCVD (CVD de Filamento Quente) |

|---|---|---|

| Fonte de Energia | Plasma gerado por micro-ondas | Filamento metálico aquecido por resistência |

| Pureza do Filme | Alta (processo sem eletrodos) | Menor (risco de contaminação do filamento) |

| Melhor Para | Eletrônicos, óptica, aplicações quânticas | Revestimentos industriais, peças mecânicas |

| Custo e Escalabilidade | Custo mais alto, escalabilidade complexa | Custo mais baixo, escalabilidade mais fácil para grandes áreas |

| Manutenção | Intervalos mais longos (sem filamento consumível) | Substituição do filamento necessária |

Ainda não tem certeza de qual método CVD é o certo para o seu projeto? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em equipamentos e consumíveis de laboratório para todas as suas necessidades laboratoriais, incluindo sistemas CVD para aplicações de pesquisa e industriais.

Nossa equipe pode fornecer orientação personalizada para atender aos seus requisitos específicos de pureza, escalabilidade e orçamento. Entre em contato conosco hoje para uma consulta e deixe-nos ajudá-lo a alcançar resultados ótimos com a tecnologia certa.

Obtenha Aconselhamento Especializado Agora

Guia Visual

Produtos relacionados

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Diamante CVD para Aplicações de Gerenciamento Térmico

As pessoas também perguntam

- Por que os preços dos diamantes de laboratório variam tanto? Entenda os 4Cs e as Forças do Mercado

- Como o ajuste de potência de um gerador de micro-ondas afeta as propriedades estruturais dos revestimentos? | KINTEK

- Quais são as desvantagens dos diamantes de laboratório? Compreendendo as desvantagens financeiras e de percepção

- Quais são as vantagens do plasma de micro-ondas? Processamento Mais Rápido e Puro para Aplicações Exigentes

- Qual é o processo passo a passo para cultivar um diamante usando o método CVD? Domine a Síntese de Diamantes Cultivados em Laboratório

- Como são criados os diamantes cultivados em laboratório? Descubra o Processo de Fabricação HPHT e CVD

- Os diamantes CVD são sintéticos? Descubra a Verdade Sobre os Diamantes Criados em Laboratório

- A deposição química a vapor é usada para diamantes? Sim, para o Cultivo de Diamantes de Laboratório de Alta Pureza