Em sua essência, o sputtering DC (Corrente Contínua) é uma técnica de deposição a vácuo usada para criar filmes ultrafinos de material. O processo funciona criando um plasma a partir de um gás inerte, que gera íons de alta energia. Esses íons são acelerados por uma tensão DC para bombardear um material fonte (o "alvo"), desalojando fisicamente átomos de sua superfície, que então viajam e se depositam em um substrato, formando um revestimento uniforme.

O princípio central do sputtering DC não é uma reação química, mas sim uma reação física baseada na transferência de momento. Pense nisso como um jogo de bilhar microscópico, onde um íon de gás energizado é a bola branca, atingindo os átomos no material alvo e expulsando-os para que possam pousar precisamente em um substrato próximo.

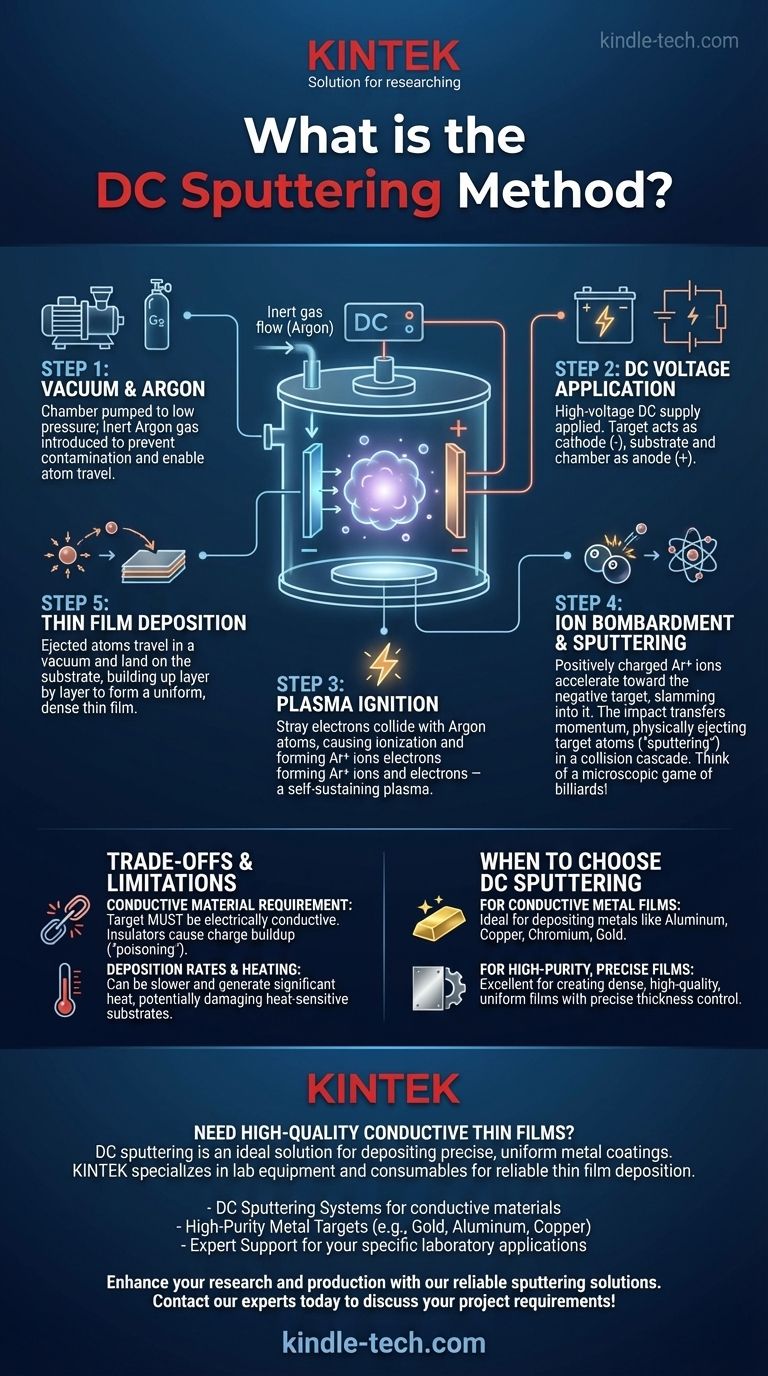

O Mecanismo Central: Do Plasma ao Filme

Para entender o sputtering DC, ajuda dividi-lo em uma sequência de eventos que ocorrem dentro da câmara de vácuo.

Passo 1: Criação do Ambiente de Vácuo

Todo o processo ocorre em uma câmara de vácuo bombeada para uma pressão muito baixa. Um gás inerte, mais comumente Argônio (Ar), é então introduzido.

Este vácuo é crucial por duas razões: ele impede que o material alvo e o substrato sejam contaminados por partículas atmosféricas e garante que os átomos pulverizados possam viajar do alvo para o substrato sem colidir com outras moléculas de gás.

Passo 2: Aplicação da Tensão DC

Uma fonte de alimentação DC de alta tensão é conectada aos componentes dentro da câmara. O material fonte, ou alvo, é configurado como o cátodo (carga negativa).

O suporte do substrato e as paredes da câmara geralmente atuam como o ânodo (carga positiva). Isso cria um forte campo elétrico entre o alvo e o ânodo.

Passo 3: Ignição do Plasma

Este campo elétrico acelera elétrons livres dispersos presentes na câmara. À medida que esses elétrons de alta velocidade colidem com os átomos de gás Argônio neutros, eles arrancam elétrons das camadas dos átomos de Argônio.

Este processo, chamado ionização, cria íons de Argônio carregados positivamente (Ar+) e mais elétrons livres. Esta nuvem autossustentável de íons e elétrons é o plasma, que frequentemente apresenta um brilho característico.

Passo 4: O Processo de Bombardeio

Os íons de Argônio carregados positivamente (Ar+) são agora fortemente atraídos para o alvo carregado negativamente. Eles aceleram através do campo elétrico e atingem a superfície do alvo com energia cinética significativa.

Este impacto inicia uma "cascata de colisão" dentro do material alvo, transferindo momento do íon para os átomos do alvo. Quando esta cascata de energia atinge a superfície, pode ser suficiente para superar a energia de ligação atômica do material, fazendo com que um átomo alvo seja fisicamente ejetado ou "pulverizado" (sputtered).

Passo 5: Deposição no Substrato

Os átomos ejetados do alvo viajam em linha reta através do vácuo até atingirem uma superfície. Ao posicionar estrategicamente um substrato (como um wafer de silício, vidro ou peça de plástico) em frente ao alvo, esses átomos pousam sobre ele.

Com o tempo, esses átomos se acumulam, camada por camada, para formar um filme fino, denso e altamente uniforme na superfície do substrato.

Entendendo as Compensações e Limitações

Embora poderoso, o sputtering DC não é uma solução universal. Entender suas limitações inerentes é fundamental para usá-lo de forma eficaz.

O Requisito de Material Condutor

A principal limitação do sputtering DC é que o material alvo deve ser eletricamente condutor. O processo depende de uma carga negativa constante no alvo para atrair os íons positivos.

Se o alvo for um isolante (um material dielétrico), o bombardeio de íons positivos causará um acúmulo de carga na superfície. Essa carga positiva neutraliza o potencial negativo do cátodo, repelindo efetivamente mais íons e interrompendo o processo de sputtering. Isso é frequentemente chamado de "envenenamento do alvo".

Taxas de Deposição e Aquecimento

Em comparação com alguns outros métodos, como a evaporação térmica, o sputtering DC básico pode ter uma taxa de deposição relativamente baixa, tornando-o um processo mais lento.

Além disso, o bombardeio constante de partículas energéticas pode transferir calor significativo para o substrato, o que pode danificar materiais sensíveis ao calor, como certos plásticos ou camadas orgânicas.

Quando Escolher o Sputtering DC

Sua escolha de método de deposição depende inteiramente do seu material e do resultado desejado.

- Se seu foco principal é a deposição de um filme metálico condutor: O sputtering DC é um padrão da indústria altamente confiável, previsível e bem compreendido para materiais como alumínio, cobre, cromo e ouro.

- Se você precisa de filmes de alta pureza com controle preciso de espessura: O ambiente de vácuo e o bombardeio físico controlado do sputtering o tornam uma excelente escolha para criar filmes densos e de alta qualidade.

- Se você precisa revestir um material não condutor (dielétrico): Você deve procurar além do sputtering DC por métodos como o sputtering RF (Radiofrequência), que é especificamente projetado para superar o problema do acúmulo de carga em alvos isolantes.

Entender este processo fundamental é o primeiro passo para controlar as propriedades dos materiais na escala atômica.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Requisito Principal | O material alvo deve ser eletricamente condutor |

| Aplicações Comuns | Deposição de metais (ex: Al, Cu, Au, Cr) |

| Vantagem Principal | Cria filmes finos densos, de alta pureza e uniformes |

| Limitação Principal | Não pode ser usado com materiais alvo isolantes (dielétricos) |

Precisa de Filmes Finos Condutores de Alta Qualidade?

O sputtering DC é uma solução ideal para depositar revestimentos metálicos precisos e uniformes. A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis necessários para obter uma deposição de filme fino confiável.

Nós fornecemos:

- Sistemas de Sputtering DC para materiais condutores

- Alvos Metálicos de Alta Pureza (ex: Ouro, Alumínio, Cobre)

- Suporte Especializado para suas aplicações laboratoriais específicas

Aprimore sua pesquisa e produção com nossas soluções de sputtering confiáveis. Entre em contato com nossos especialistas hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação para Matéria Orgânica

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis